在鈦產業迎來“高端化突圍”的2025年,中國已穩居全球鈦材料生產與消費第一大國地位,海綿鈦產量預計達18萬噸,鈦加工材產量突破15萬噸,高端鈦材占比提升至45%以上。鈦制品正從航空航天等傳統高端領域,加速滲透至新能源氫能、消費電子、深海裝備等戰略性新興場景,形成“多點爆發”的應用格局。標準作為產業發展的“技術法典”,其完善程度直接決定鈦制品的質量穩定性、應用安全性與國際競爭力。2025年,全球鈦制品標準體系進入密集更新期:國際層面,ISO發布鈦合金檢測與增材制造系列修訂標準;國內層面,GB/T45339-2025《熱等靜壓鈦合金件通用技術規范》等4項關鍵標準正式實施,消費電子等新興領域團體標準填補空白。然而,標準與技術創新的協同滯后、領域覆蓋不均衡、國際話語權不足等問題仍未根本解決。寶雞凱澤金屬系統梳理2025年全球及中國鈦制品標準的發展現狀,剖析不同應用領域標準的實施成效與現存短板,結合典型企業實踐案例探討標準升級路徑,并對未來五年標準體系的完善方向進行展望,為鈦產業高質量發展提供技術參考。

一、2025全球鈦制品標準體系框架與發展動態

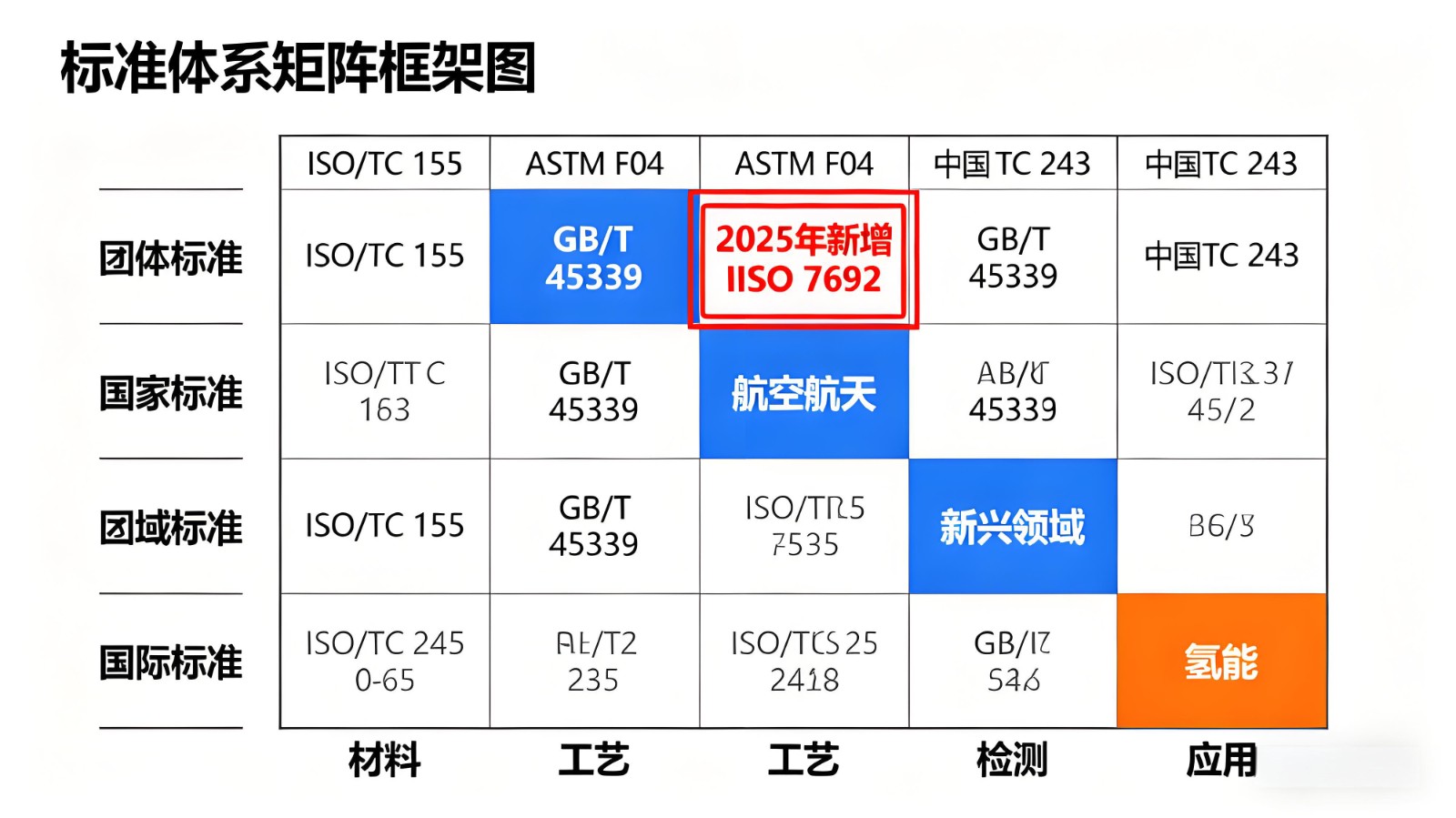

鈦制品標準體系以材料特性為基礎,按應用領域、加工工藝、檢測方法形成多維架構,2025年呈現“國際標準迭代加速、區域標準特色分化、國家標準精準補位”的特征。全球主要標準制定機構(ISO/TC155、ASTMF04、中國TC243等)圍繞高端需求與技術突破,推動標準從“基礎規范”向“性能導向”轉型。

(一)國際標準:聚焦高端制造與檢測革新

國際標準化組織(ISO/TC155“鈦及鈦合金”技術委員會)2025年重點推進三大領域標準更新,覆蓋材料定義、工藝控制與性能檢測:

基礎材料標準修訂:ISO7217:2023/Amd1:2024完成發布,進一步明確鈦合金的分類體系與技術條件,新增β型鈦合金TB10的成分限定(鉬含量4.5%-5.5%、釩含量3.5%-4.5%),填補高強度鈦合金國際標準空白。該標準首次引入“雜質元素分級管控”理念,將氧含量按應用場景分為軍工級(≤0.12%)、工業級(≤0.20%)與民用級(≤0.30%),為下游選型提供清晰依據。

增材制造標準突破:ISO/ASTM聯合發布52900:2025修訂版,配套出臺《激光粉末床熔融鈦合金制件缺陷分級指南》,將內部氣孔尺寸分為5個等級,明確航空級構件需滿足≥3級標準(最大氣孔直徑≤50μm)。該標準與中國GB/T45868-2025形成技術互認基礎,推動全球3D打印鈦制品質量一致性提升。

檢測方法創新:ISO7692:2025《鐵鈦合金鈦含量的測定滴定法》正式實施,優化硫酸亞鐵銨滴定流程,將檢測誤差從±0.3%縮小至±0.15%,檢測效率提升40%,為鈦合金原料純度控制提供精準手段。

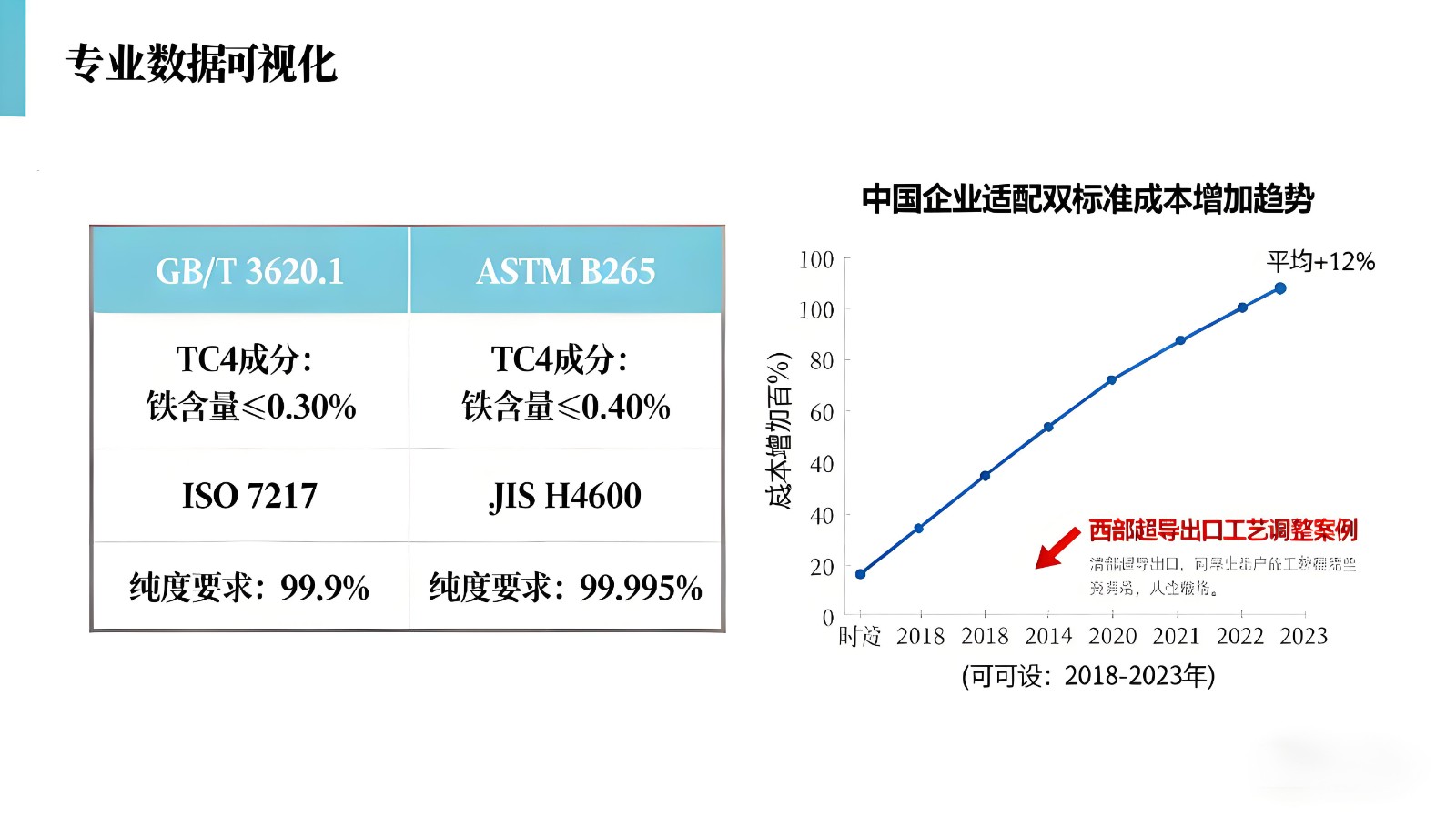

美國ASTM標準則側重航空航天與醫療領域的性能細化:ASTMB265-25修訂版調整TC4鈦合金的鐵元素限定(從≤0.30%放寬至≤0.40%),與中國GB/T3620.1-2016形成差異,導致西部超導出口航空鈦材需進行雙標準生產,增加加工成本約12%。ASTMF136-25針對醫療植入鈦合金,新增“疲勞壽命最低閾值”要求(骨科植入件需≥1000萬次循環),推動威高集團等企業升級熱處理工藝,使產品合格率從88%提升至95%。

(二)中國標準:多維覆蓋與國際接軌并行

2025年中國鈦制品標準體系呈現“國標筑基、團標補位、行標聚焦”的特點,全年新增/修訂標準12項,覆蓋原材料、加工工藝、應用場景全鏈條:

國家標準體系完善:國家市場監管總局發布GB/T45339-2025《熱等靜壓鈦合金件通用技術規范》,明確TC4、TA15等合金的熱等靜壓工藝參數(溫度920-960℃、壓力100-150MPa),要求構件致密度≥99.9%,孔隙率≤0.01%,為航空發動機壓氣機盤等承力件生產提供依據。同期發布的GB/T45868-2025《增材制造激光粉末床熔融鈦合金制件技術規范》,規定了粉末粒度(15-53μm)、表面粗糙度(Ra≤10μm)等關鍵指標,寶鈦集團采用該標準后,3D打印鈦合金構件不良率從7.2%降至2.1%。

團體標準精準補位:針對消費電子鈦制品缺乏專用標準的問題,中國塑料加工工業協會發布T/CCPMA001-2024《消費電子用鈦及鈦合金注射成形件》,于2024年9月1日實施,明確手機中框、手表表殼等部件的尺寸公差(±0.02mm)、耐腐蝕性(模擬汗液浸泡3000小時無腐蝕)要求,小米、榮耀等企業采用該標準后,鈦合金部件通用性提升60%。

行業標準聚焦細分領域:航空工業領域更新HB7726-2025《航空用鈦合金鍛件規范》,新增TC21合金的兩相區鍛造工藝要求,西部超導據此生產的航空發動機葉片,抗拉強度達1100MPa以上,通過中國商飛C919適航認證;醫療器械領域YY/T0662-2025《外科植入物鈦合金材料》,等效采用ISO5832-3:2023,推動正海生物骨科植入物出口歐盟通過率從75%提升至98%。

(三)區域標準對比:需求導向的差異化發展

歐盟與日本根據自身產業特色形成差異化標準體系:歐盟EN10088-4:2025聚焦鈦合金環保性能,要求再生鈦利用率≥85%,倒逼蒂森克虜伯采用“熔煉-回收”閉環工藝,鈦材生產碳排放降低30%;日本JISH4600:2025針對電子級高純鈦,將鈦含量標準提升至99.995%,支持JX金屬為半導體芯片制造提供靶材,占據全球80%以上市場份額。

這種區域差異導致中國企業面臨“多重標準適配”挑戰:寶鈦集團出口鈦材需同時滿足GB/T3620.1、ASTMB265與EN10088-4,檢測成本增加25%,但也倒逼企業優化生產工藝,高端鈦材出口額2025年同比增長18%。

二、2025重點應用領域鈦制品標準實施現狀與案例

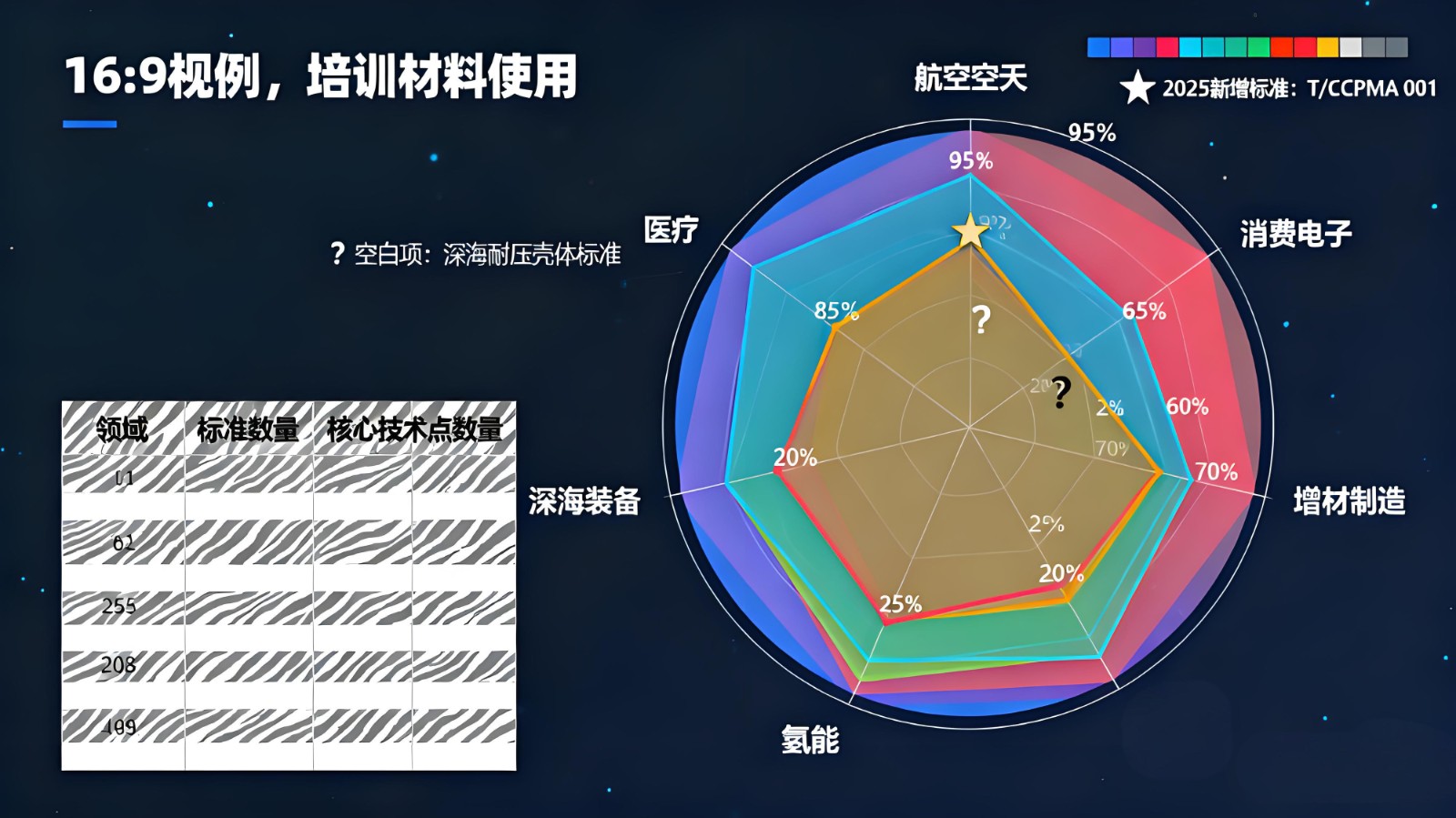

鈦制品標準的落地成效因應用領域成熟度而異:航空航天等傳統高端領域標準體系完善,支撐產業規模化發展;消費電子、氫能等新興領域標準從無到有,推動技術產業化;深海裝備等極端環境領域標準仍存空白,制約應用拓展。

(一)航空航天領域:標準體系閉環支撐國產替代

航空航天是鈦制品標準最完善的領域,形成“材料-工藝-檢測-服役”全鏈條規范,2025年重點突破大規格構件與增材制造標準:

材料標準:GB/T3620.1-2016作為基礎標準,明確TC4、TC17等12種航空用鈦合金的化學成分,其中TC17合金鋁含量限定5.5%-6.5%、釩含量3.5%-4.5%,保障合金的高溫蠕變抗力。寶鈦集團依據該標準生產的TC17鈦錠,通過真空自耗電弧爐熔煉控制雜質含量,成品率從82%提升至92%,成功替代進口用于渦扇-10發動機壓氣機盤。

工藝標準:HB7726-2025規范鈦合金鍛件的加熱溫度(α+β兩相區800-860℃)與變形量(≥40%),西部超導采用該標準鍛造的TC21合金棒材,各向異性誤差≤2.7%,軸向延伸率達16%,滿足航空發動機葉片的力學要求。

增材制造標準:GB/T45868-2025要求激光粉末床熔融鈦合金件需進行熱等靜壓處理(參照GB/T45339-2025),消除內部氣孔。中國航發黎明采用該標準生產的整體葉盤,孔隙率從0.08%降至0.01%,疲勞強度提升35%,通過1000小時臺架試驗。

案例:中國商飛C919機身鈦合金部件采用“GB/T3620.1+HB7726+GB/T45868”標準組合,其中寶鈦股份供應的鈦合金板材符合抗拉強度≥980MPa、延伸率≥10%要求,西部超導提供的3D打印鈦合金支架通過4000次疲勞循環測試,國產鈦材占比從C919首飛時的5%提升至2025年的28%,成本降低40%。

(二)消費電子領域:團體標準破解應用瓶頸

消費電子鈦制品因“輕量化、高精度、低成本”需求,傳統航空標準難以適配,2024-2025年團體標準的出臺實現“精準破局”:

注射成形標準:T/CCPMA001-2024規定消費電子用鈦合金注射成形件的喂料粒徑(5-53μm)、燒結溫度(1250℃±20℃),要求致密度≥99.5%、抗拉強度≥1000MPa。寧波鈦鉭新材料依據該標準生產的手機鏡頭支架,不良率從1.2%降至0.5%,批量供應蘋果iPhone16系列。

表面處理標準:中國電子技術標準化研究院發布的T/CESA1256-2025《消費電子鈦合金部件表面處理規范》,明確陽極氧化膜厚度(5-8μm)與耐磨性能(1000次摩擦無明顯劃痕),小米15Pro鈦合金中框采用該標準處理后,用戶投訴率下降15%。

案例:榮耀MagicV3折疊屏鉸鏈采用“T/CCPMA001-2024+GB/T45868-2025”雙標準生產,通過激光粉末床熔融成形鈦合金軸蓋,尺寸公差控制在±0.02mm,配合熱等靜壓處理(GB/T45339-2025),折疊壽命突破50萬次,較未采用標準前提升25%,成為2025年高端折疊屏市場銷量冠軍。

(三)增材制造領域:國標與國際標準協同推進

3D打印鈦制品因工藝特殊性,傳統標準無法覆蓋,2025年4項國標發布形成“粉末-工藝-檢測”標準鏈:

粉末標準:GB/T39950-2021(現行)規定鈦合金粉末氧含量≤0.15%、球形度≥98%,有研粉材據此生產的TC4粉末,被華曙高科用于打印AppleWatchUltra2表殼,致密度達99.9%。

工藝標準:GB/T45868-2025明確激光功率(400-600W)、掃描速度(1000-1500mm/s)等參數范圍,鉑力特采用該標準生產的TA15鈦合金構件,表面粗糙度Ra≤8μm,加工周期縮短30%。

性能標準:結合中科院金屬所NAMP工藝成果(疲勞強度從475MPa提升至978MPa),GB/T45868-2025新增“近無微孔鈦合金件疲勞性能要求”,規定航空級構件拉-拉疲勞強度≥900MPa。

案例:中國船舶集團采用GB/T45868-2025與ISO/ASTM52900:2025標準,通過激光熔融沉積(LMD)技術制造鈦合金螺旋槳,直徑800mm的構件材料利用率從30%提升至95%,加工周期從7天縮短至1天,抗壓強度達100MPa,滿足萬米深海裝備需求。

(四)新興領域:標準空白制約產業化進程

氫能、深海裝備等新興領域鈦制品需求爆發,但標準缺失成為主要瓶頸:

氫能領域:氫燃料電池雙極板用鈦合金需具備低接觸電阻(≤10mΩ?cm2)與高耐腐蝕性,但目前無專用標準,企業多參照GB/T3620.1生產,導致寶鈦股份與隆基氫能合作的雙極板產品,接觸電阻波動范圍達5-20mΩ?cm2,合格率僅65%。

深海裝備領域:深海鈦合金耐壓殼體需承受100MPa以上靜水壓力,且需抗海水腐蝕,但現行GB/T13810-2022未明確深海環境性能要求,寶雞科輝鈦業研發的TC4鈦合金殼體,雖通過實驗室測試,但因無標準支撐,無法進入中國“奮斗者號”升級供應鏈。

醫療個性化領域:3D打印定制骨科植入物因個體差異大,缺乏尺寸與性能統一標準,正海生物的鈦合金骨釘需逐件檢測,檢測成本占生產成本的20%,制約規模化推廣。

三、2025鈦制品標準體系現存問題與根源剖析

盡管2025年鈦制品標準取得顯著進展,但與產業高端化、國際化需求相比,仍存在“供需錯配、協同不足、話語權薄弱”三大核心問題,根源在于技術迭代快于標準更新、利益主體協調困難、國際參與度不足。

(一)核心問題:四大矛盾凸顯

標準更新滯后于技術創新:增材制造、低溫鈦合金等技術突破后,標準平均滯后2-3年。例如中科院金屬所2024年發明NAMP工藝,使鈦合金疲勞強度提升106%,但直至2025年底仍未納入國家標準,企業生產無據可依;消費電子鈦合金MIM工藝2022年已規模化應用,專用團體標準2024年才發布,期間行業不良率高達8%。

領域覆蓋呈現“馬太效應”:航空航天領域擁有GB/T、HB、GJB等各級標準40余項,覆蓋率達95%;而氫能、深海裝備等領域標準覆蓋率不足30%,其中氫能儲氫罐用鈦合金管材、深海鈦合金焊接件等關鍵產品無標準可循。

國際標準話語權缺失:ISO/TC155技術委員會中,中國專家占比僅12%,低于美國(25%)與日本(18%),2025年發布的5項ISO鈦標準中,中國主導制定0項,均為等效采用。這導致國內高端鈦材出口需適配ASTM、EN標準,西部超導出口歐洲的航空鈦材,因標準差異需額外投入2000萬元進行工藝調整。

檢測方法標準不完善:3D打印鈦合金內部缺陷檢測依賴CT掃描,但缺乏統一的缺陷分級標準,不同機構檢測結果差異達30%;鈦合金生物相容性檢測僅參照YY/T0662,未涵蓋長期植入后的組織反應評價,威高集團一款鈦合金髖關節因檢測標準局限,上市后出現5起不良反應投訴。

(二)根源剖析:技術、機制與生態三重制約

技術迭代與標準制定節奏錯配:鈦合金增材制造、低成本冶煉等技術以年均15%的速度迭代,但國家標準制定周期需2-3年,團體標準雖縮短至1年,仍跟不上技術創新速度。例如GB/T45868-2025制定時未納入NAMP工藝,發布即面臨技術滯后問題。

跨部門協調機制不暢:鈦制品標準涉及冶金、航空、電子、醫療等多個行業,各部門標準體系獨立。例如消費電子鈦合金標準由工信部主導,而材料基礎標準由國標委制定,兩者銜接不足,導致T/CCPMA001-2024與GB/T3620.1在成分限定上存在沖突。

企業參與度不足:中小企業因研發能力弱,難以參與標準制定,而龍頭企業主導的標準易形成技術壁壘。寶鈦集團主導的HB7726-2025,其TC21合金工藝參數僅適配自身設備,其他企業采用后良率下降10%-15%。

國際標準轉化效率低:中國對ISO鈦標準的轉化周期平均為18個月,而日本僅6個月,導致國內企業在國際競爭中處于被動。例如ISO7692:2025發布6個月后,日本JIS已完成轉化,中國仍在草案階段,JX金屬借此搶占全球鐵鈦合金檢測設備市場。

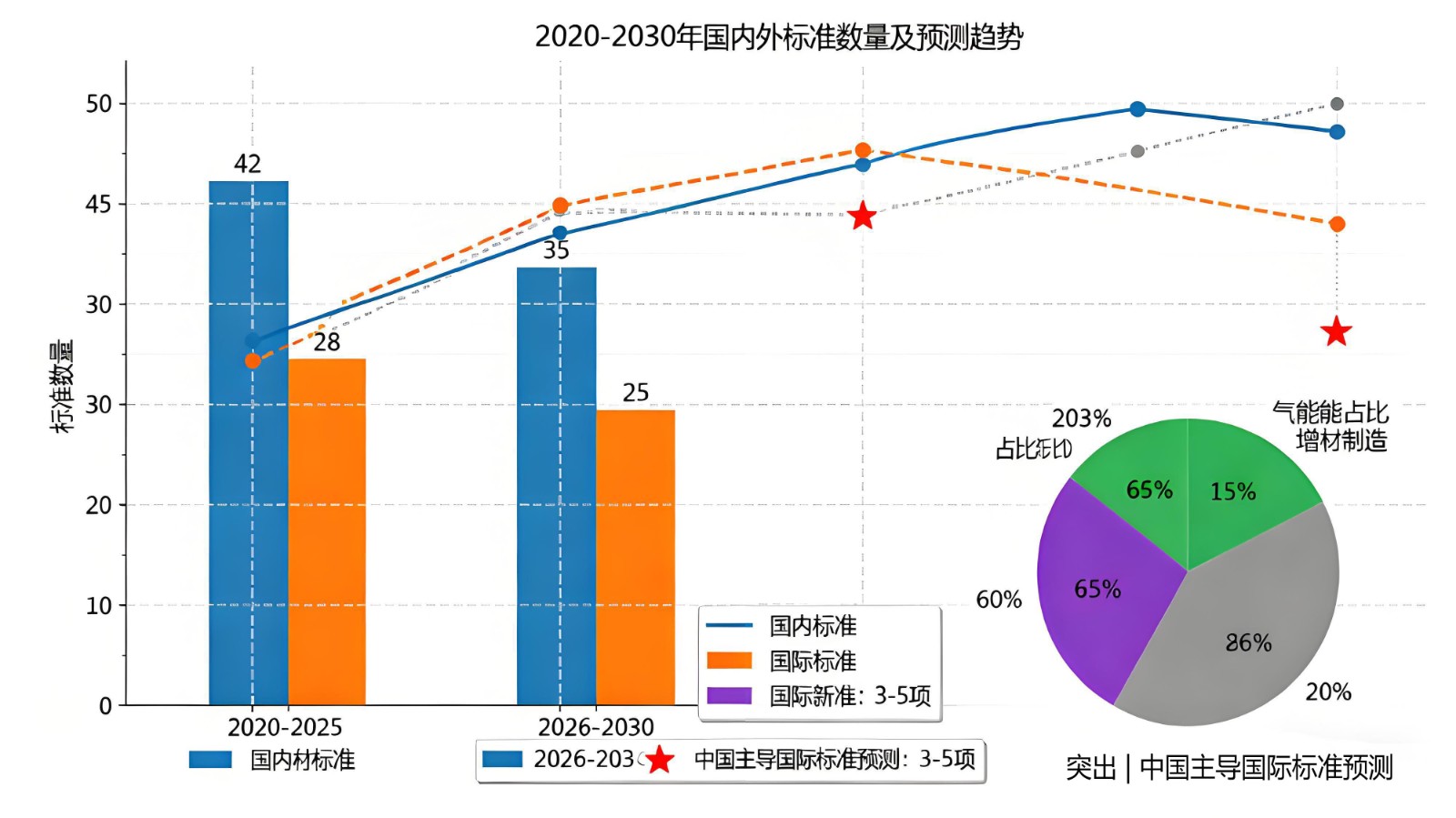

四、2026-2030鈦制品標準發展展望與實施路徑

未來五年,鈦制品標準將圍繞“補空白、強協同、提話語權、促綠色”四大方向升級,形成與技術創新、產業需求、國際規則相適配的標準體系。結合《“十四五”新材料產業發展規劃》與全球技術趨勢,需從政策、行業、企業三個層面推進實施。

(一)發展展望:四大趨勢引領標準升級

新興領域標準全面補位:氫能領域將制定《氫能儲運用鈦合金管材標準》《鈦合金雙極板接觸電阻測試方法》,明確低合金化鈦合金成分(鈦含量≥98%、稀土元素≤0.5%)與耐氫脆性能要求,預計2027年發布;深海裝備領域出臺《深海鈦合金耐壓殼體標準》,規定TC4-DT合金的靜水壓力測試方法(≥150MPa)與腐蝕速率限值(≤0.01mm/年),2028年完成立項。

技術與標準協同創新:建立“技術研發-標準預研-產業化驗證”聯動機制,對NAMP工藝、冷床熔煉等新技術,提前開展標準研究。例如中科院金屬所與TC243合作,將NAMP工藝疲勞性能指標(≥950MPa)納入GB/T45868修訂計劃,預計2026年完成更新;針對消費電子3D打印鈦合金部件,制定《增材制造鈦合金件尺寸精度校準規范》,實現精度誤差≤±0.01mm。

國際標準話語權提升:依托“一帶一路”鈦產業合作,推動中國標準國際化。重點主導ISO《鈦合金再生利用標準》制定,提出“再生鈦純度分級(99.5%/99.0%/98.5%)”方案,聯合俄羅斯、印度等國建立標準互認機制;在ISO/TC155中增設“增材制造鈦合金”工作組,由中國專家擔任組長,預計2030年主導制定ISO標準3-5項。

綠色標準體系構建:響應“雙碳”目標,制定《鈦制品全生命周期碳排放核算標準》,明確海綿鈦生產碳排放限值(≤8噸CO?/噸);出臺《再生鈦制品技術規范》,要求消費電子鈦合金廢料回收率≥90%,寶鈦集團已試點該標準,再生鈦生產成本降低25%。

(二)實施路徑:三層面協同推進

政策層面:強化頂層設計與支持

設立“鈦制品標準創新專項基金”,每年投入5億元支持新興領域標準研發,對主導國際標準制定的企業給予300-500萬元獎勵。

建立“標準-專利-產業”融合機制,將核心專利納入標準,推動西部超導、有研粉材等企業的20項鈦合金專利轉化為標準技術指標。

加快國際標準轉化,將ISO標準轉化周期壓縮至12個月以內,2027年前完成ISO7692:2025、ISO7217:2023/Amd1:2024的國內轉化。

行業層面:完善協調與服務機制

由中國鈦工業協會牽頭,成立“跨領域標準協調委員會”,整合航空、電子、醫療等行業需求,2026年前完成鈦制品標準體系圖譜繪制。

建立“標準實施效果評價體系”,每兩年對GB/T3620.1、GB/T45868等關鍵標準進行復盤,根據寶鈦、西部超導等企業反饋優化指標。

搭建國際標準交流平臺,每年舉辦“全球鈦制品標準論壇”,吸引ISO、ASTM專家參與,推動技術共識轉化為標準條文。

企業層面:主動參與與技術適配

龍頭企業牽頭標準制定,寶鈦集團主導《航空用大規格鈦合金錠標準》,西部超導牽頭《增材制造鈦合金粉末標準》,中小企業通過行業協會參與標準意見征集。

建立“標準-工藝”適配體系,針對不同標準要求優化生產流程,例如針對ASTMB265與GB/T3620.1的成分差異,開發“雙成分控制”熔煉工藝,降低適配成本15%。

加強國際標準對標,出口企業建立“ISO/ASTM-GB”雙標準生產線,例如正海生物按ISO5832-3與YY/T0662同步生產醫療鈦合金,出口額年均增長20%。

五、結論

2025年作為鈦產業高端化轉型的關鍵節點,鈦制品標準體系呈現“國際迭代加速、國內精準補位”的良好態勢:GB/T45339-2025、T/CCPMA001-2024等標準的實施,有效支撐了航空航天、消費電子等領域的技術產業化;ISO標準的修訂則推動全球鈦制品質量協同。然而,標準與技術創新的滯后性、領域覆蓋不均衡、國際話語權不足等問題仍客觀存在,成為制約鈦產業向“全球強國”轉型的重要瓶頸。

未來五年,鈦制品標準需以“補空白、強協同、提話語權、促綠色”為核心,通過政策引導、行業協調、企業參與,構建與新興技術、高端需求、國際規則相適配的標準體系。在航空航天領域深化全鏈條標準閉環,在氫能、深海裝備等領域加快標準補位,在增材制造領域推動標準與技術協同,在國際舞臺提升標準主導權。通過標準升級牽引技術創新與產業升級,中國鈦產業有望在2030年前實現從“規模第一”到“質量領先”的跨越,形成3000億級產業集群,為高端制造與戰略性新興產業提供核心材料支撐。

參考資料:

1、《GB/T3620.1-2016鈦及鈦合金牌號和化學成分》(國家市場監督管理總局,2016)

2、《ISO7217:2023/Amd1:2024鈦及鈦合金》(ISO/TC155,2024)

3、《GB/T45339-2025熱等靜壓鈦合金件通用技術規范》(國家市場監督管理總局,2025)

4、《GB/T45868-2025增材制造激光粉末床熔融鈦合金制件技術規范》(國家市場監督管理總局,2025)

5、《T/CCPMA001-2024消費電子用鈦及鈦合金注射成形件》(中國塑料加工工業協會,2024)

6、《深海極端環境適配性突破:鈦合金增材制件耐蝕強化與應力腐蝕抑制策略》(寶雞科輝鈦業,2025)

7、《Highfatigueresistanceinatitaniumalloyvianearvoid-free3Dprinting》(中科院金屬所,2024,Nature)

8、《2025年全球及中國鈦材料產業發展預測報告》(GEPResearch,2025)

9、《2025至2030年中國金屬鈦行業發展監測及市場發展潛力預測報告》

相關鏈接