凱澤金屬基于《靶材表面工程手冊》、ASTM及ISO標準,結(jié)合實際工業(yè)案例,通過以下多表將靶材表面處理工藝,包括鈦、鎳、鋯、鉻、鋁及不銹鋼等材質(zhì)的表面、技術(shù)要點、適用場景、優(yōu)缺點及保養(yǎng)方法。同時,還涵蓋了不同應(yīng)用場景下的維護周期、表面退化與修復(fù)技術(shù)、保養(yǎng)工具與耗材推薦、國內(nèi)外標準對比、前沿技術(shù)趨勢以及選型與采購建議。

一、靶材表面處理工藝對比

| 材質(zhì) | 推薦表面處理工藝 | 技術(shù)要點 | 適用場景 | 優(yōu)缺點 |

| 鈦(Ti) | 陽極氧化、微弧氧化(MAO) | - 電壓20-100V,生成5-30μm氧化膜 | 半導(dǎo)體、PVD鍍膜、醫(yī)用植入物 | ?耐蝕性強;?MAO成本高 |

| - MAO形成陶瓷層(10-100μm),耐高溫 |

| 鎳(Ni) | 電解拋光、化學鈍化 | - 電解拋光(磷酸+硫酸),Ra≤0.1μm | 電池電極、化工設(shè)備 | ?高導(dǎo)電性;?易氫脆 |

| - 鈍化(HNO?)提高耐蝕性 |

| 鋯(Zr) | 酸洗鈍化、熱氧化 | - HF/HNO?混合酸洗去氧化皮 | 核反應(yīng)堆、耐酸容器 | ?耐輻射;?加工難度高 |

| - 高溫氧化(500℃)生成ZrO?保護層 |

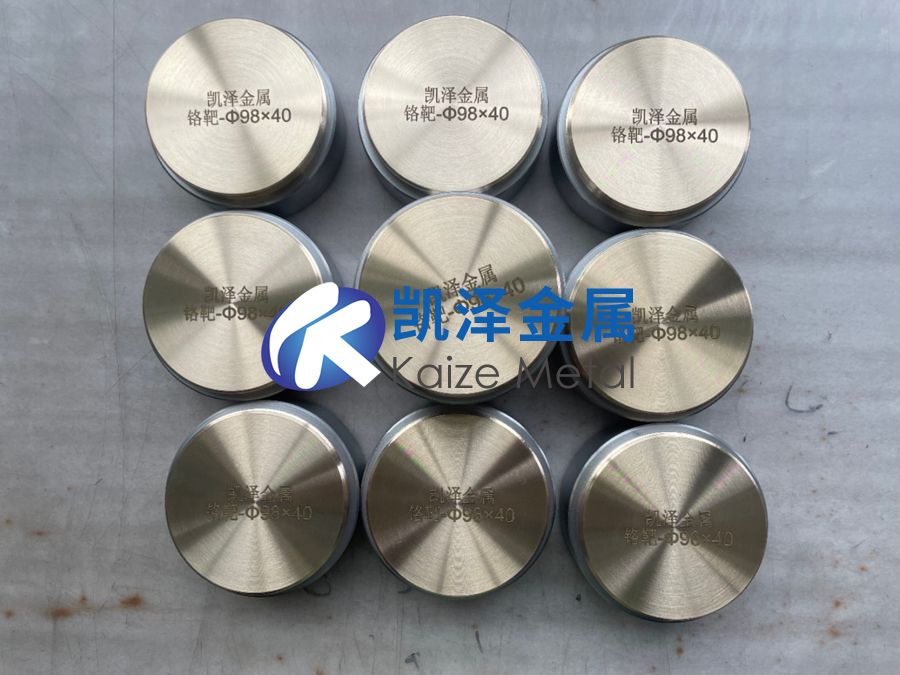

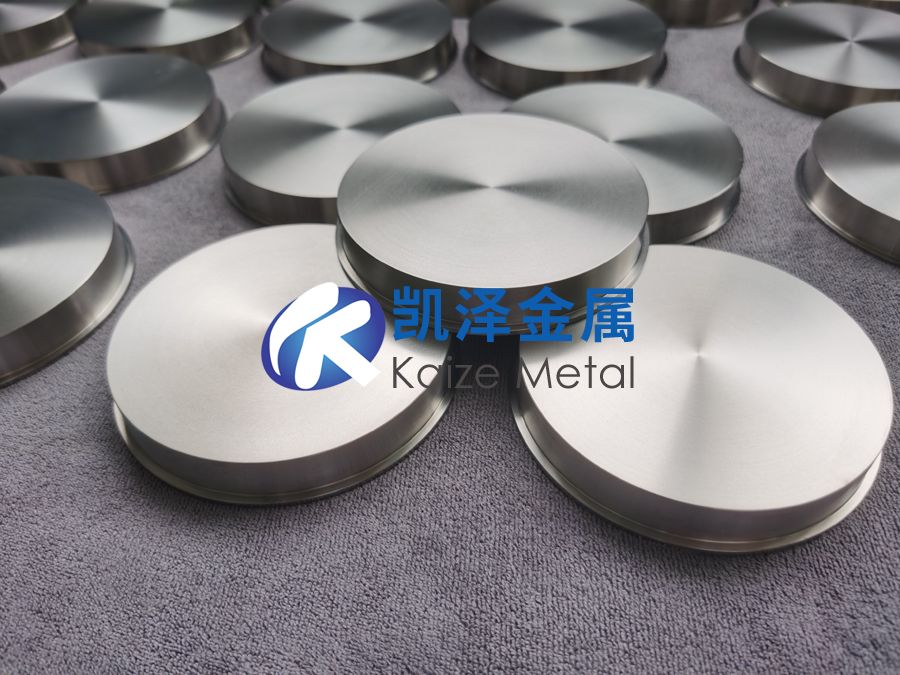

| 鉻(Cr) | 電鍍硬鉻、PVD涂層 | - 電鍍層厚50-200μm,硬度800-1000HV | 模具、刀具、裝飾鍍層 | ?超高硬度;?脆性較大 |

| - PVD CrN提升耐磨性(2000HV+) |

| 鋁(Al) | 陽極氧化、化學轉(zhuǎn)化膜 | - 硫酸陽極氧化(5-25μm) | 電子外殼、汽車部件 | ?輕量化;?耐磨性一般 |

| - 鉻酸鹽轉(zhuǎn)化膜(環(huán)保型替代工藝) |

| 不銹鋼 | 電解拋光、鈍化、噴砂 | - 電解拋光(磷酸+甘油) | 食品機械、醫(yī)療器械 | ?易清潔;?氯離子敏感 |

| - 鈍化(HNO?)提升耐蝕性 |

二、不同材質(zhì)靶材的保養(yǎng)方法

| 材質(zhì) | 保養(yǎng)要點 | 禁用操作 | 常見失效模式 |

| 鈦 | - 定期檢查氧化膜完整性 | ?機械刮擦、氫氟酸清洗 | 點蝕、氫脆 |

| - 避免接觸HF、濃鹽酸 |

| - 存儲于干燥環(huán)境 |

| 鎳 | - 防潮防氧化(惰性氣體存儲) | ?高溫+氫氣環(huán)境(氫脆風險) | 晶間腐蝕、氧化剝落 |

| - 定期電解拋光恢復(fù)表面光潔度 |

| 鋯 | - 檢查ZrO?層是否完整 | ?氟離子介質(zhì)(如HF) | 氫吸收、應(yīng)力腐蝕開裂 |

| - 酸洗后必須鈍化處理 |

| 鉻 | - 避免硬物撞擊(脆性) | ?強堿腐蝕(如NaOH) | 鍍層剝落、微裂紋 |

| - PVD涂層磨損后需重新沉積 |

| 鋁 | - 陽極氧化層補涂(每3-5年) | ?強酸/強堿清洗 | 電偶腐蝕、氧化膜破裂 |

| - 避免鹽霧長期暴露 |

| 不銹鋼 | - 定期鈍化處理(HNO?) | ?含Cl?介質(zhì)(如海水) | 點蝕、應(yīng)力腐蝕開裂 |

| - 氯離子環(huán)境需額外防護(如硅烷涂層) |

三、應(yīng)用場景與維護周期

| 應(yīng)用領(lǐng)域 | 典型材質(zhì) | 表面處理 | 保養(yǎng)措施 | 維護周期 |

| 半導(dǎo)體鍍膜 | 鈦、鉻 | PVD/CVD靶材 | - 每批次鍍膜后檢查靶材消耗 | 每50次鍍膜后檢測 |

| - 表面清潔(氬離子轟擊) |

| 醫(yī)用植入物 | 鈦、不銹鋼 | 電解拋光+鈍化 | - 術(shù)后低溫等離子滅菌 | 每2年臨床復(fù)查 |

| - 定期影像學評估表面完整性 |

| 化工反應(yīng)釜 | 鎳、鋯 | 電解拋光+鈍化 | - 每月檢查腐蝕點 | 腐蝕速率>0.1mm/年更換 |

| - 每年渦流測厚 |

| 汽車裝飾件 | 鋁、鉻 | 陽極氧化/電鍍 | - 每季度軟布清潔 | 外觀損傷即修復(fù) |

| - 劃傷后重新電鍍 |

四、表面退化與修復(fù)技術(shù)

| 退化類型 | 檢測方法 | 修復(fù)工藝 | 成本效益比 |

| 氧化膜剝落(Ti/Al) | 電化學阻抗譜(EIS) | 局部陽極氧化+封孔 | 修復(fù)≈新件10-20% |

| 鍍層磨損(Cr/Ni) | 白光干涉儀測厚 | 重新電鍍/PVD沉積 | 修復(fù)≈新件30-50% |

| 應(yīng)力腐蝕開裂(Zr/不銹鋼) | 超聲波探傷(UT) | 激光熔覆+噴丸強化 | 修復(fù)≈新件40-60% |

五、保養(yǎng)工具與耗材推薦

| 工具類型 | 推薦產(chǎn)品 | 適用材質(zhì) | 注意事項 |

| 清潔劑 | 3M?金屬專用中性清洗劑(pH 6.5-7.5) | 鈦、鋁、不銹鋼 | 禁用含Cl?/F?成分 |

| 鈍化液 | Henkel SurTec 650(鉻酸鹽替代) | 不銹鋼、鋁 | 符合RoHS/REACH標準 |

| 拋光耗材 | 金剛石研磨膏(0.5-5μm) | 鎳、鉻、鈦 | 單向打磨防劃傷 |

| 檢測設(shè)備 | Olympus EPOCH 650超聲探傷儀 | 鋯、不銹鋼 | 校準靈敏度至0.5mm缺陷 |

六、國內(nèi)外標準對比

| 標準領(lǐng)域 | 中國標準 | 國際標準 | 核心差異 |

| 醫(yī)用鈦 | YY/T 0641-2022 | ASTM F86 | 中國要求蛋白殘留≤5μg/cm2 |

| 電鍍鉻 | GB/T 9797-2022 | ISO 4525 | 國際標準硬度要求≥800HV |

| 不銹鋼鈍化 | GB/T 31304-2014 | ASTM A967 | 美國鹽霧測試>96小時 |

七、前沿技術(shù)趨勢

| 技術(shù)方向 | 技術(shù)原理 | 預(yù)期效果 | 成熟度 |

| 自修復(fù)涂層 | 微膠囊緩蝕劑自動釋放 | 維護周期延長50% | 2025年試用 |

| 納米復(fù)合靶材 | 石墨烯增強CrN涂層 | 耐磨性↑80%,導(dǎo)熱率↑30% | 實驗室階段 |

| 智能監(jiān)控靶材 | 嵌入式傳感器實時監(jiān)測消耗率 | 精準預(yù)測靶材壽命 | 2030年商用 |

八、選型與采購建議

| 選型因素 | 建議 | 備注 |

| 耐蝕性優(yōu)先 | 鈦(MAO處理)>鋯>不銹鋼 | 參考NACE MR0175標準 |

| 成本控制 | 鋁(陽極氧化)>不銹鋼>鈦 | 非高要求場景可選鋁靶材 |

| 加工配套 | 優(yōu)先選擇ISO 9001認證供應(yīng)商,提供第三方檢測報告(如SGS) | 確保工藝穩(wěn)定性 |

以上內(nèi)容基于 《靶材表面工程手冊》(2023)、ASTM及 ISO 標準(截至2024年),結(jié)合實際工業(yè)案例總結(jié)。如需具體參數(shù)或定制方案,可進一步提供需求!

相關(guān)鏈接