引言

我國(guó)國(guó)防軍工、農(nóng)業(yè)、醫(yī)療等領(lǐng)域的迅猛發(fā)展 對(duì)材料表面耐磨防護(hù)性能的要求日益嚴(yán)苛。物理 氣相沉積(Physical Vapor Deposition,PVD)技術(shù)是 材料表面改性的常用方法,主要包括真空蒸鍍、濺 射沉積和離子鍍沉積等技術(shù),PVD 具有工藝簡(jiǎn)單、節(jié)能環(huán)保、成膜均勻致密以及可控性強(qiáng)等特點(diǎn),已 廣泛應(yīng)用于多個(gè)領(lǐng)域[1-2]。磁控濺射技術(shù)是一種通 過(guò)氣體離子轟擊靶材,使靶材原子或分子沉積在基 材上形成涂層的技術(shù)。傳統(tǒng)磁控濺射技術(shù)在高端 應(yīng)用中存在等離子體密度低、離化率不足等問(wèn)題,限制了涂層性能的提升[3]。

1999 年,瑞典林雪平大學(xué) Kouznetsov 等[4] 針對(duì) 傳統(tǒng)磁控濺射技術(shù)靶材功率密度受限問(wèn)題(靶與 等離子體相互作用引起顯著溫升),首次提出了高 功率脈沖磁控濺射(HiPIMS 或 High Power PulsedMagnetron Sputtering,HPPMS)技術(shù)。他們將脈沖 電源與磁控濺射 Cu 陰極疊加,不僅實(shí)現(xiàn)了金屬離 化率的顯著提升(約 70%),優(yōu)化了靶材利用率,進(jìn) 而改善了涂層厚度均勻性。隨后,該團(tuán)隊(duì)報(bào)道,當(dāng) 以金屬離子為主時(shí),即使在距離濺射源 6~10 cm 處 也能檢測(cè)到極高的等離子體密度(>1012 cm?3)[5]。 至2005 年,HiPIMS 技術(shù)取得了顯著的發(fā)展,能夠 產(chǎn)生 1019 m?3 量級(jí)的高等離子體密度[6]。2011 年,Anders[7] 將 HiPIMS 定義為一種峰值功率通常超過(guò) 時(shí)間平均功率兩個(gè)數(shù)量級(jí)的脈沖濺射技術(shù)。他們 發(fā)現(xiàn),靶面的平均峰值功率密度可以達(dá)到甚至超 過(guò) 107 W/m2,涂層性能可以進(jìn)一步提升。2010 年,日本學(xué)者Nakano 等[8] 基于 HiPIMS 裝置,通過(guò)在陰 極上施加極性相反的脈沖來(lái)研究其對(duì)等離子體 穩(wěn)定性的影響,發(fā)現(xiàn)所施加偏壓不足以維持放電,反 而阻礙了等離子體的演化。隨后,多個(gè)研究者提出 雙極高功率脈沖磁控濺射(Bipolar High Power Impulse Magnetron Sputtering,BP-HiPIMS或 B-HiPIMS)技術(shù),通過(guò)在傳統(tǒng) HiPIMS 的負(fù)脈沖上疊加正脈沖,可以增加濺射金屬離子的運(yùn)動(dòng)速度,并增強(qiáng)離子對(duì) 電介質(zhì)涂層的轟擊,從而解決沉積絕緣涂層過(guò)程中 難以施加偏壓及離化率弱化的技術(shù)難題[9-10]。哈爾 濱工業(yè)大學(xué)吳厚樸等[11] 提出兩段式雙極性脈沖高 功率脈沖磁控濺射(Double Bipolar Pulse High Power ImpulseMagnetron Sputtering,DBP-HiPIMS)技術(shù),整 個(gè)脈沖周期內(nèi)靶面附近等離子體密度維持在較高 水平,該模式下平均電流相較于傳統(tǒng) BP-HiPIMS模式提升了47%。

HiPIMS 技術(shù)能夠產(chǎn)生高密度等離子體,顯著 提高靶材原子離化率和等離子體密度,制備出具有 較高性能的涂層[12-14]。然而,沉積速率受限成為該 技術(shù)發(fā)展的主要瓶頸;膜層內(nèi)應(yīng)力水平也需進(jìn)一步 提高。本文主要綜述了高功率脈沖磁控濺射技術(shù) 的改進(jìn)和復(fù)合技術(shù)發(fā)展,包括 HiPIMS 的波形疊加、同步偏壓和外部輔助裝置增強(qiáng)放電技術(shù),及與射頻、直流和電弧等 PVD 技術(shù)的復(fù)合技術(shù),并對(duì)相關(guān)技 術(shù) 應(yīng)用進(jìn)行了簡(jiǎn)要闡述。

1、HiPIMS 技術(shù)的優(yōu)勢(shì)與局限性

1.1 HiPIMS 技術(shù)的核心優(yōu)勢(shì)

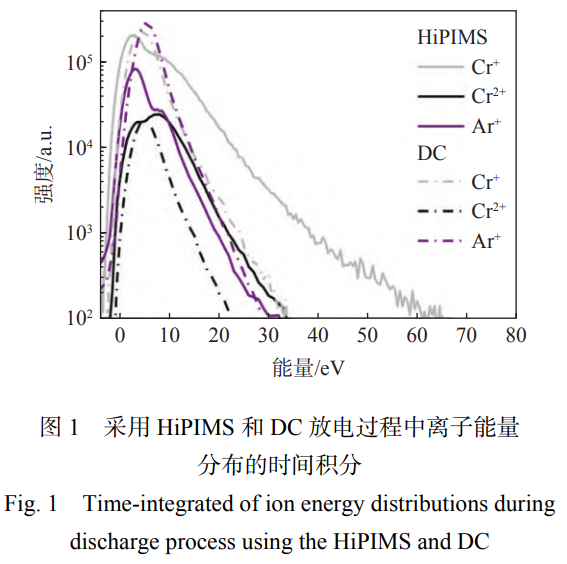

與直流磁控濺射相比,HiPIMS 技術(shù)因其高離 化率而具有更高的能量。Ferrec 等[15] 采用 DCMS和 HiPIMS技術(shù)制備了 Cr 涂層,并對(duì)兩種技術(shù)下Cr+、Cr2+和 Ar+的離子能量分布函數(shù)進(jìn)行分析,分析 結(jié)果如圖 1所示。在 DCMS 放電中,大部分離子 被熱化而集中于較低的能量區(qū)間,而 HiPIMS 中的 離子擁有更高的能量,其中 Cr+離子的分布函數(shù)達(dá) 到 60 eV 左右,遠(yuǎn)高于 DCMS 中約 30 eV 的水平。

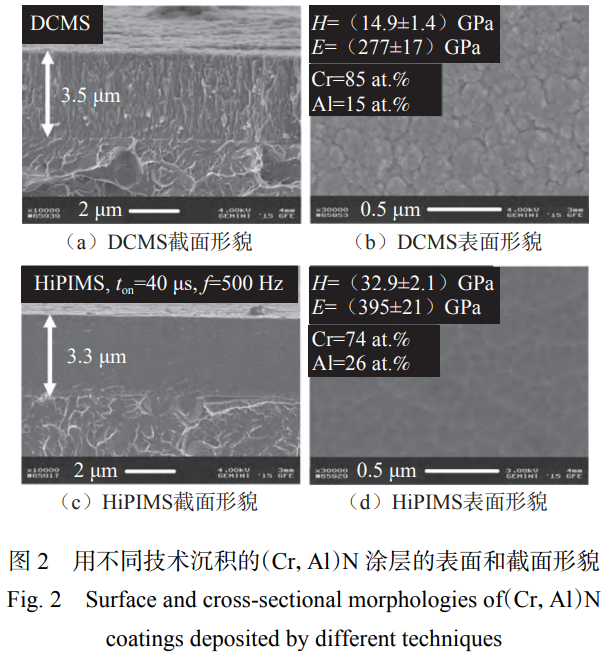

HiPIMS 技術(shù)是通過(guò)高能離子轟擊效應(yīng),提高 電離通量和原子遷移率,使沉積的涂層組織致密, 表面粗糙度降低,性能得到明顯改善。Bobzin 等[16]對(duì)比了采用直流磁控濺射(Direct current magnetronsputtering, DCMS)和 HiPIMS 技 術(shù) 沉 積 (Cr, Al)N涂層的組織結(jié)構(gòu)和性能,圖 2 為兩種技術(shù)沉積的 涂層截面形貌(a)(c)和表面形貌(b)(d),HiPIMS-(Cr,Al)N 涂層更光滑致密,并抑制了柱狀晶生長(zhǎng),硬度和彈性模量比 DCMS-(Cr,Al)N 涂層高兩倍多,這可歸因于 HiPIMS 等離子體電離度的顯著增加。

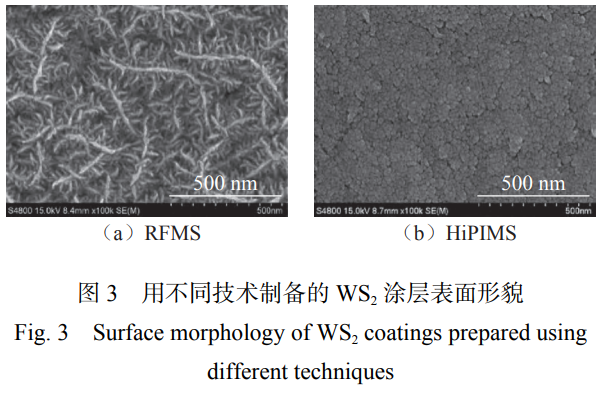

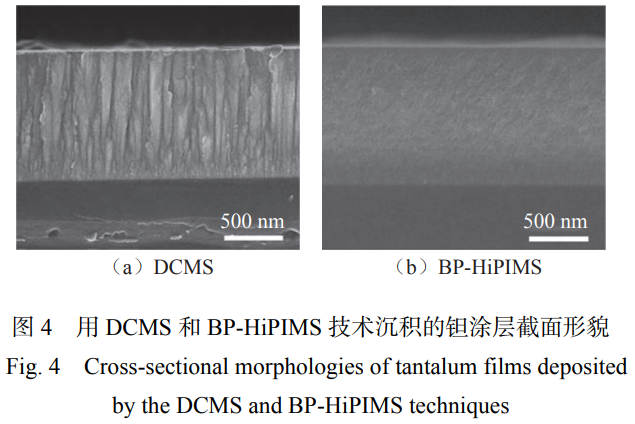

Ying 等[17]研 究 了 HiPIMS 與 射 頻 磁 控 濺 射(RFMS)技術(shù)在 WS2 涂層制備上的差異,兩種制備工藝下的涂層表面形貌如圖 3 所示,RF-WS2 涂層 表面呈現(xiàn)出不均勻的蠕蟲(chóng)狀結(jié)構(gòu),而 HiPIMS-WS2涂層則為鱗片狀顆粒形態(tài),涂層表面平整光滑,結(jié) 構(gòu)致密。Wang 等[18] 采用 HiPIMS 與電弧離子鍍(Arc IonPlating,AIP) 技術(shù)分別制備了 Cr 涂層,研 究發(fā)現(xiàn) HiPIMS-Cr 涂層結(jié)構(gòu)緊湊,表面光滑,幾乎 無(wú)宏觀顆粒缺陷,而 AIP-Cr 涂層表面則因弧斑蒸 發(fā)效應(yīng)而布滿較大的宏觀顆粒。這進(jìn)一步表明HiPIMS 技術(shù)在調(diào)控涂層微觀結(jié)構(gòu)方面的優(yōu)越性。Reck 等[19] 通過(guò)不同 PVD 沉積技術(shù)在 SiO2 和聚苯乙 烯基體上沉積 Ag涂層,結(jié)果表明,使用 BP-HiPIMS技術(shù)對(duì)金屬離子進(jìn)一步加速所沉積的涂層比 DCMS技術(shù)展現(xiàn)出更高的簇密度,兩種工藝下的涂層形態(tài) 相似,但 BP-HiPIMS 工藝中涂層結(jié)構(gòu)尺寸(61 nm± 9 nm)比 DCMS 工藝(76nm±8 nm)更小。Cho 等[20]采用 BP-HiPIMS 和 DCMS 技術(shù)在 304 不銹鋼表面 制備了 α 相鉭涂層,圖4 為用不同技術(shù)所制備涂層 的截面形貌對(duì)比,使用雙極 HiPIMS技術(shù)形成納米晶涂層,高能鉭離子轟擊導(dǎo)致柱狀晶生長(zhǎng)被打斷是 納米晶結(jié)構(gòu)形成的原因。

HiPIMS 技術(shù)能夠使等離子體高度離化且無(wú)大 顆粒,在高偏壓電場(chǎng)作用下高密度離子束流轟擊基 體表面,使離子注入至基體界面,也可促進(jìn)涂層局 部外延生長(zhǎng),增強(qiáng)膜/基結(jié)合力等性能。Alhafian 等[21]對(duì)比了陰極電弧蒸發(fā)(Cathodic Arc Evaporation,CAE)與 HiPIMS 技術(shù)制備的 TiAlN 涂層,研究發(fā)現(xiàn) HiPIMS誘導(dǎo)涂層晶體結(jié)構(gòu)擇優(yōu)取向由(200)向(111)轉(zhuǎn)變,這一轉(zhuǎn)變歸因于 HiPIMS 脈沖之間的弛豫時(shí) 間效應(yīng)。另外,HiPIMS 技術(shù)制備涂層的硬度與應(yīng)力 水平不一定相關(guān),因而可通過(guò)調(diào)整沉積參數(shù)來(lái)調(diào)控 楊氏模量

,進(jìn)而優(yōu)化 H/E 和 H3/E2 比值來(lái)提升涂層耐 磨性。Kiryukhantsev-korneev 等[22] 使用單一 DCMS和HiPIMS 技術(shù)在相同功率下制備了(MoTaNbZrHf)- Si-B 涂層,結(jié)果表明 HiPIMS 所制備涂層劃痕邊緣 處的涂層剝落面積顯著減小,且壓頭穿透深度達(dá) 到 DCMS 涂層的兩倍,此外,涂層磨損率降低約 30%,循環(huán)沖擊載荷提高兩倍。在 MAX 相涂層制備領(lǐng) 域,Li 等[23] 使用 HiPIMS 和 DCMS 技術(shù)分別在 Ti6Al-4 V合金基底上沉積 Ti-Al-C 涂層,由于具有高 動(dòng)能的高離子化等離子流,HiPIMS 沉積獲得了納 米晶 TiAlx

化合物,并在 700 ℃ 退火后生成致密平滑的 Ti3AlC2 相涂層,Ti3AlC2 相可以在 450 ℃ 早期 參與結(jié)晶,而經(jīng)退火的 DCMS 涂層僅生成 Ti2AlC相。德國(guó)賽利(Ceme Con)公司將基于 HiPIMS 技術(shù)的Ferro Con?Plus 工藝成功應(yīng)用于 AlTiN 基高性能涂 層的商業(yè)化生產(chǎn),該涂層展現(xiàn)出卓越的高溫穩(wěn)定性,最大服役溫度達(dá) 1 100 ℃,車(chē)削 Inconel 718 合金時(shí),加工 1 000 m 的切削距離后,AlTiN 涂層刀具磨損 帶寬(140 μm)僅為標(biāo)準(zhǔn) TiAlN 涂層刀具(280 μm)的 一半,且經(jīng)企業(yè)廣泛應(yīng)用驗(yàn)證,在不同應(yīng)用領(lǐng)域,該涂層的刀具壽命均有顯著提升(提高 50%~80%)。HiPIMS 技術(shù)以其低占空比和高功率脈沖特性,顯著提升了靶材電離度和等離子體密度,增強(qiáng)了離 子能量和通量,不僅促進(jìn)了涂層表面粗糙度的降低 和結(jié)構(gòu)的致密化,還提升了涂層的硬度、耐磨性、耐腐蝕性和高溫穩(wěn)定性,為極端工況下的材料保護(hù) 提 供了有力支持。

1.2 HiPIMS 技術(shù)發(fā)展的主要局限

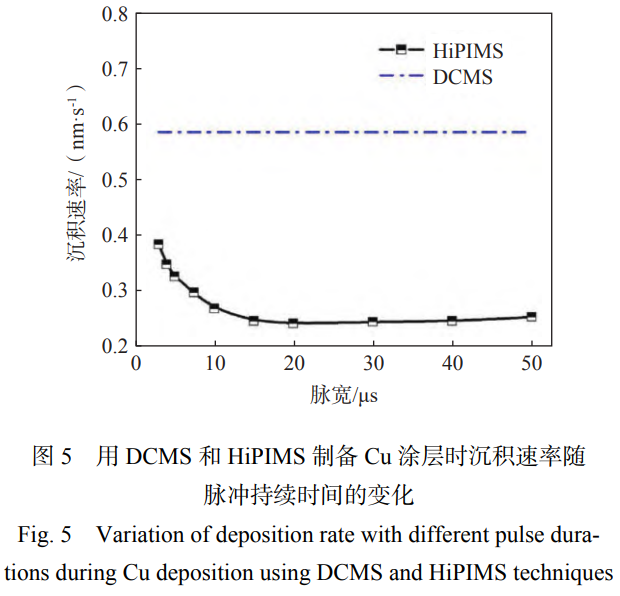

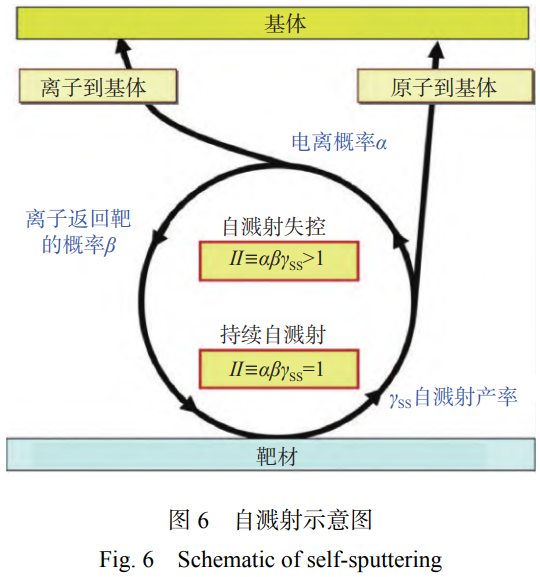

盡管研究者們已經(jīng)對(duì) HiPIMS 技術(shù)進(jìn)行了大 量研究,但在相同的平均功率下,其沉積速率仍然 比 DCMS 低,這一直是制約其廣泛應(yīng)用的核心挑 戰(zhàn),并持續(xù)成為該領(lǐng)域研究的焦點(diǎn)。目前的研究認(rèn) 為,造成上述問(wèn)題的主要原因如下:(1)回吸效應(yīng),濺射原子的高度電離顯著增強(qiáng)了離子對(duì)靶材的反 向吸引作用,即“回吸”現(xiàn)象,直接導(dǎo)致部分濺射粒 子不能有效脫離靶面而參與沉積,從而降低了沉積 速率[24];(2)產(chǎn)率效應(yīng),濺射產(chǎn)率隨離子能量的增加 呈非線性增長(zhǎng),限制了高能量脈沖下濺射效率的進(jìn) 一步提升[25];(3)物種效應(yīng),當(dāng)工作氣體離子被反向 吸引的靶材離子所替代時(shí),濺射過(guò)程的動(dòng)力學(xué)特性 發(fā)生變化,影響了濺射產(chǎn)率的穩(wěn)定性,進(jìn)而降低了 沉積速率[26];(4)輸運(yùn)效應(yīng),HiPIMS 等離子體中強(qiáng) 烈的軸向電位梯度不僅阻礙了因氣體碰撞電離的 低能金屬離子傳輸?shù)交祝€導(dǎo)致他們?cè)趶较騻?輸過(guò)程中的側(cè)向損失,進(jìn)一步降低了沉積效率[27]; (5)氣體稀薄效應(yīng),在較長(zhǎng)的 HiPIMS 脈沖(>50 μs)條件下,氣體稀薄現(xiàn)象降低了可用于濺射的有效 離子密度,這也是導(dǎo)致沉積速率下降的一個(gè)重要因 素[28]。Tiron 等[29] 進(jìn)行了系統(tǒng)性的對(duì)比研究,圖 5 為DCMS 和 HiPIMS 在不同脈沖持續(xù)時(shí)間下的涂層 沉積速率。所有脈沖時(shí)間下HiPIMS 技術(shù)的沉積 速率均最低,在超短 HiPIMS 脈沖期間,由于金屬 粒子在高密度等離子體區(qū)域停留時(shí)間不足且離子 返回概率較低,自濺射模式放電的概率相應(yīng)降低,導(dǎo)致沉積速率相對(duì)較高。自濺射是 HiPIMS的一個(gè)基本特征[7],其機(jī)制(如圖 6 所示)與依賴氣體 Ar 離 子濺射的傳統(tǒng)磁控濺射不同,HiPIMS 主要依賴靶 材自身返回的離子進(jìn)行濺射,這一過(guò)程高度依賴于 電離效率[7]。

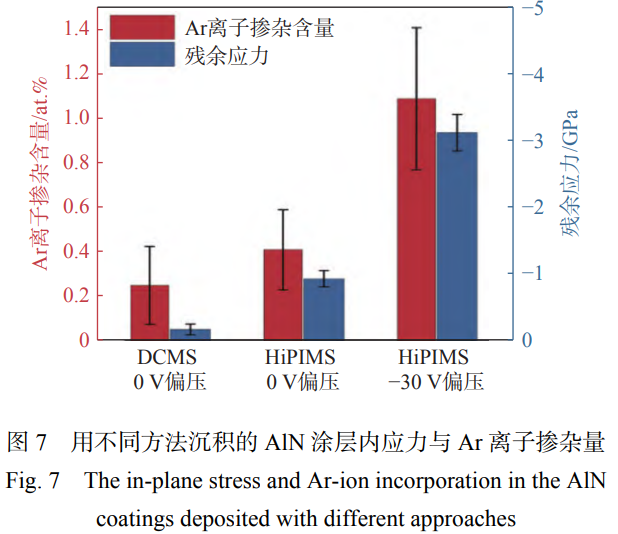

HiPIMS 技術(shù)的高能量離子注入會(huì)導(dǎo)致所沉積 涂層的殘余應(yīng)力增加。Tillmann 等[30] 采用不同 工 藝 沉積了 AlCrN 和 AlCrVYN 涂 層 , 研 究 發(fā) 現(xiàn)DCMS 樣品的宏觀和微觀殘余應(yīng)力均明顯低于使 用 HiPIMS工藝的樣品,這歸因于 HiPIMS 沉積過(guò) 程中產(chǎn)生的高能離子在沉積過(guò)程中加速了原子間 的碰撞與重組,并促進(jìn)了晶格缺陷(如空位、位錯(cuò) 等)的形成,進(jìn)而導(dǎo)致了殘余應(yīng)力的累積。Patidar等[31] 采用不同工藝沉積 AlN 涂層,并對(duì)涂層中的 應(yīng)力進(jìn)行了分析,圖 7 為采用不同制備技術(shù)得到的AlN 涂層中的 Ar 離子摻雜含量及應(yīng)力值,所有用HiPIMS 制備的涂層均展現(xiàn)出比用 DCMS 制備的涂 層更高的應(yīng)力水平和 Ar 離子摻雜含量,當(dāng)引入基體 偏壓時(shí),用 HiPIMS 沉積的涂層應(yīng)力和 Ar 離子摻雜 含量均比偏壓為 0 V 時(shí)有進(jìn)一步提高。Cemin 等[32]和 Yang 等[33] 也 報(bào) 道 了 類 似 結(jié) 果 。 Li 等[34] 采 用HiPIMS 技術(shù)沉積了 TiAlSiN 涂層,結(jié)果表明,在 0 V到?150 V 的偏壓下,離子轟擊增強(qiáng)導(dǎo)致涂層擇優(yōu) 取向從(200)向(220)轉(zhuǎn)變,壓應(yīng)力從?0.5 GPa 增加 到?1.7 GPa,硬度和韌性在?150 V 時(shí)偏壓達(dá)到最大 值 37.5 GPa±0.6 GPa 和 H/E = 0.110;當(dāng)偏壓進(jìn)一步 增 加 到?200 V 時(shí) , 壓 應(yīng) 力 進(jìn) 一 步 增 大 至 ?3 GPa,過(guò)度的離子轟擊促使涂層擇優(yōu)取向轉(zhuǎn)變?yōu)椋?00),涂層的硬度、韌性和結(jié)合強(qiáng)度也有明顯降低。Das 等[35] 采 用 HiPIMS 技 術(shù) 沉 積 TiAlSiN 涂 層 的 研究進(jìn)一步表明,隨著脈沖頻率的增加,雖然沉積 速率有所提升,但涂層表面粗糙度也從 9.42 nm 增 加至 14.32 nm。

HiPIMS 技術(shù)雖然取得了顯著的進(jìn)步,但其較 低的沉積速率一直是限制其廣泛應(yīng)用的瓶頸。該 問(wèn)題主要?dú)w因于回吸效應(yīng)使有效濺射粒子減少,產(chǎn) 率效應(yīng)限制了高能量下的濺射效率,物種效應(yīng)影響 了濺射動(dòng)力學(xué)穩(wěn)定性,輸運(yùn)效應(yīng)阻礙了離子向基材 的有效傳輸,以及氣體稀薄效應(yīng)降低了有效離子密 度。此外,HiPIMS的高能量離子注入使涂層中的 惰性氣體原子含量增加,導(dǎo)致殘余應(yīng)力增加,影響 涂層性能。HiPIMS 技術(shù)對(duì)等離子體氣氛要求較高,容易受到多種因素的影響而產(chǎn)生打弧現(xiàn)象,該現(xiàn)象 不僅會(huì)影響沉積過(guò)程的穩(wěn)定性和可靠性,還可能對(duì) 設(shè) 備和靶材造成損害,增加維護(hù)成本。

2、HiPIMS 技術(shù)發(fā)展及復(fù)合技術(shù)

基于上述 HiPIMS 技術(shù)所存在的問(wèn)題,研究者 們已開(kāi)展較多針對(duì)性研究,這些研究主要聚焦于HiPIMS 技術(shù)本身的發(fā)展改進(jìn)和通過(guò)復(fù)合技術(shù)優(yōu)化 兩個(gè)方面。在 HiPIMS 技術(shù)的直接改進(jìn)方面,主要 包括采用波形疊加、實(shí)施同步偏壓技術(shù)及增加輔 助設(shè)備等方法;復(fù)合技術(shù)分為與磁控濺射和電弧離 子鍍技術(shù)的結(jié)合應(yīng)用,其中 HiPIMS 技術(shù)與磁控濺 射技術(shù)復(fù)合沉積包括與直流磁控濺射、射頻磁控 濺射以及中頻磁控濺射的復(fù)合。這些改進(jìn)不僅增 強(qiáng)了 HiPIMS 的放電,還提高了涂層的沉積速率,改 善了涂層性能。

2.1 HiPIMS 技術(shù)的發(fā)展改進(jìn)

2.1.1 波形疊加技術(shù)

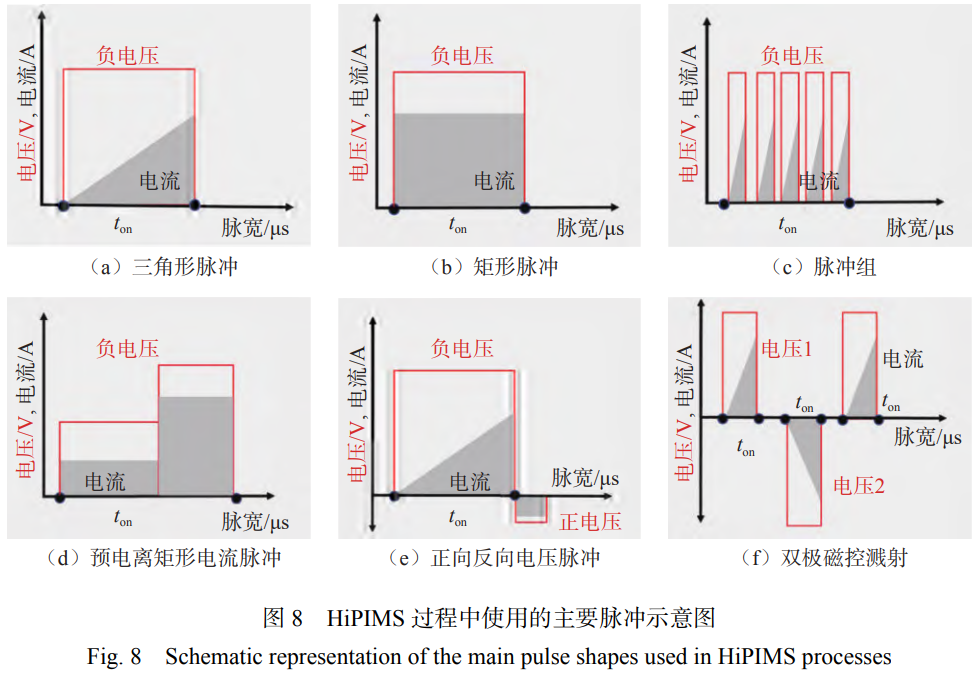

對(duì)于 HiPIMS 技術(shù)的低沉積速率和高殘余應(yīng) 力,可以通過(guò)以下方式進(jìn)行改善:(1)放電脈沖參數(shù) 調(diào)控(脈沖持續(xù)時(shí)間、重復(fù)頻率、峰值電流等),較 短的脈沖時(shí)間能夠有效緩解自濺射現(xiàn)象并抑制氣 體稀薄效應(yīng)[36]。另外,將 HiPIMS 脈沖限制在非常短 的持續(xù)時(shí)間(<5 μs)內(nèi),能夠顯著提升等離子體的電 離度,有效控制金屬離子的反向吸引效應(yīng),提升沉積 效率[37]。(2)改變磁控管的磁場(chǎng)強(qiáng)度或形態(tài),能夠直 接影響等離子體鞘層的特性,優(yōu)化離子傳輸路徑至 基底的過(guò)程,進(jìn)而提升沉積速率和涂層質(zhì)量[38-39]。(3)以多脈沖模式疊加 HiPIMS,可以提升濺射材料 的電離度并抑制金屬離子的反向吸引效應(yīng)[40]。通過(guò)脈沖來(lái)調(diào)控 HiPIMS 效果較為常見(jiàn),圖 8展示了多種脈沖模式的實(shí)際應(yīng)用案例[41]。包括三角 形脈沖[42](圖 8(a))、矩形單脈沖[43](圖 8(b))、脈沖 組內(nèi)的疊加模式[44](圖 8(c)),此類脈沖組也用于深 度振蕩磁控濺射(Deep Oscillation Magnetron Sputtering,DOMS)[45]。圖8(d)所示脈沖組中的低電流用 于放電的預(yù)電離,預(yù)電離和其后的 HiPIMS 脈沖都 可以由短脈沖組組成,這也稱為調(diào)制脈沖磁控濺射(Modulated Pulsed Magnetron Sputtering,MPPMS)[46]。 圖 8(e)所示的反向電壓疊加應(yīng)用模式是施加比負(fù) 濺射電壓更低的正向電壓[47-48]。利用單個(gè)脈沖發(fā) 生器同時(shí)驅(qū)動(dòng)兩個(gè)磁控濺射源的雙極操作模式如 圖 8(f)所示[49],這些脈沖模式為 HiPIMS 技術(shù)提供 了全新的研究方向。通過(guò)將 HiPIMS技術(shù)疊加可 實(shí)現(xiàn)波形轉(zhuǎn)變,進(jìn)而改善涂層沉積速率,多方面調(diào) 控涂層殘余應(yīng)力及其他性能,并提供良好的等離子 體氛圍,有利于持續(xù)穩(wěn)定地起輝及放電。

2.1.2 同步偏壓技術(shù)

HiPIMS 工作期間,氣體離子電離與放電電流 同步發(fā)生,而在靶電流密度達(dá)到較高值后金屬離子 才產(chǎn)生,在 HiPIMS 脈沖的后半部分,放電主要以 金屬離子為主,氣體稀薄效應(yīng)和離子化物質(zhì)的質(zhì)量 差都可能導(dǎo)致其到達(dá)基體的時(shí)間不同,這導(dǎo)致氣體 離子一般在金屬離子之前到達(dá)[50-51]。利用同步脈 沖偏壓來(lái)實(shí)現(xiàn)金屬離子同步 HiPIMS(Metal-IonsSynchronized HiPIMS,MIS-HiPIMS)方法能夠選擇 性地增加特定離子的動(dòng)能,同時(shí)最大限度地減少涂 層中的惰性氣體,拓展了其在半導(dǎo)體領(lǐng)域的應(yīng)用。

蘭州空間技術(shù)物理研究所的 Gui 等[52] 采用 MISHiPIMS技術(shù)調(diào)控高能離子通量來(lái)優(yōu)化涂層表面的 轟擊效應(yīng)。研究表明,隨著同步脈沖寬度的增加,沉積的 CrSiN 涂層從粗糙的橫向柱狀結(jié)構(gòu)逐漸演 變?yōu)楣饣途o湊的柱狀結(jié)構(gòu),晶粒細(xì)化,硬度和彈 性模量顯著增強(qiáng),磨損率低至 9.1×10?16 m3/(N·m)。Patidar 等[31] 采用 MIS-HiPIMS 技術(shù)改善傾斜角沉 積 AlN 涂層,發(fā)現(xiàn)無(wú)論沉積角度如何,涂層中柱狀 晶粒的生長(zhǎng)幾乎垂直于基體表面,與 HiPIMS 技術(shù) 相比,涂層中惰性氣體離子含量降低。另外,將其 與 DCMS 沉積態(tài)樣品暴露于大氣環(huán)境 5 min 后,DCMS 涂層中約有 5% 的氧含量,而 MIS-HiPIMS涂層僅顯示表面氧化,涂層內(nèi)部保持無(wú)氧狀態(tài)。這 歸因于其致密微觀結(jié)構(gòu) ,防止了涂層的晶界氧化。

2.1.3 輔助設(shè)備增強(qiáng)技術(shù)

通過(guò)引入外部輔助設(shè)備,如疊加電子回旋共振 裝置或添加外部磁場(chǎng),能夠改變離子輸運(yùn)通量,加 速涂層沉積過(guò)程,同時(shí)改善涂層質(zhì)量[53]。早在 20 世 紀(jì) 90 年代,電子回旋波共振(Electron Cyclotron WaveResonance,ECWR)輔助磁控濺射技術(shù)就有報(bào) 道[54-55]。隨后,Stranak 等[56] 驗(yàn)證了將 HiPIMS 與 RF(fRF=13.56 MHz)-ECWR 等離子體源相結(jié)合沉積涂 層的設(shè)想,研究發(fā)現(xiàn),ECWR 輔助顯著促進(jìn)了金屬 離子的產(chǎn)生,在低壓區(qū)域,金屬電離通量增加了約30%。Krysová等[57] 采用反應(yīng) HiPIMS 結(jié)合 ECWR的方法沉積Fe2O3 涂層,展現(xiàn)了高電離度與更多濺 射粒子的特點(diǎn),ECWR 的輔助將沉積涂層過(guò)程中 的最小啟輝氣壓由1 Pa 降低至 0.35 Pa,復(fù)合輔助 技術(shù)也顯著提高了放電脈沖期間等離子體的電子 溫度與離子密度。微波等離子體輔助 HiPIMS(Microwave Plasma-Assisted, MA-HiPIMS)技術(shù)近年來(lái) 受到廣泛關(guān)注。Hain 等[58] 研究了 HiPIMS 和 MAHiPIMS技術(shù)對(duì) DLC 涂層性能的影響,在 HiPIMS模式下,等離子體的最大電勢(shì)和電子溫度數(shù)值在脈 沖結(jié)束時(shí)出現(xiàn),離子和電子密度的峰值略后出現(xiàn),余輝期間,帶電粒子飛濺向基體,隨后各項(xiàng)參數(shù)數(shù) 值下降。在 MA-HiPIMS 模式下,前 20 μs 為典型微 波等離子體特性,隨后因微波源產(chǎn)生的等離子體有 效屏蔽了靶電勢(shì)激增引起的電場(chǎng)快速變化,避免了 電流峰值產(chǎn)生,等離子體電勢(shì)、電子溫度和離子密 度在脈沖結(jié)束前達(dá)到最小值,而電子密度在脈沖結(jié) 束之后下降。盡管 MA-HiPIMS 未顯著提升涂層的 硬度(上限約 30 GPa),但涂層表面更光滑。

高功率脈沖雖能瞬間釋放大量電子,但部分電 子會(huì)直接撞擊真空室壁,使能量損失。引入外部磁 場(chǎng)能夠顯著提升高能電子的利用率,有效遏制其向 真空腔壁的逃逸,促進(jìn)電子與真空室內(nèi)中性粒子的 頻繁碰撞與離化過(guò)程,進(jìn)而增強(qiáng)等離子體的密度與 活性。此效應(yīng)不僅能夠加速 HIPIMS 過(guò)程中的沉 積速率,還能改善涂層的質(zhì)量[59-60]。Li 等[61] 通過(guò)輔 助陽(yáng)極和外部電磁線圈來(lái)調(diào)控真空室內(nèi)的電場(chǎng)電 勢(shì)和陰極磁場(chǎng)分布,形成外部電場(chǎng)磁場(chǎng)同步增強(qiáng)的HiPIMS(External Electric Field and External Magnetic FieldEnhanced Simultaneously the HiPIMS,(E-MF)- HiPIMS),并以此來(lái)制備 V 涂層。結(jié)果表明當(dāng)陽(yáng)極電壓設(shè)定為 70 V 時(shí),輔助模式下基體峰值離子電流密 度比單一 HiPIMS 模式增加了 4 倍,且涂層表面更為光滑致密。在相同靶功率條件下,(E-MF)-HiPIMS的沉積速率比傳統(tǒng) HiPIMS 高約 73%。Tian 等[62]通過(guò)磁場(chǎng)增強(qiáng) HiPIMS 技術(shù)沉積了(AlTi)xN1?x 涂 層,涂層的沉積速率和硬度分別從 23.67 nm/min 和23 GPa增加至 25.67 nm/min 和 28 GPa,表面粗糙度 從 8.7 nm 降低至 5.2 nm,進(jìn)一步驗(yàn)證了磁場(chǎng)輔助在 優(yōu)化HiPIMS 技術(shù)方面的有效性。

在 HiPIMS 技術(shù)中引入外部輔助裝置及(或)添加外部磁場(chǎng),一定程度上提高了電離效率和等離 子體穩(wěn)定性,提高了涂層沉積速率與性能。另外,外部磁場(chǎng)的引入進(jìn)一步提升了電子利用率,減少了 能量損失。但這些方法都存在高成本、高能耗的 特點(diǎn) ,不利于工業(yè)化發(fā)展應(yīng)用。

2.2 HiPIMS 與磁控濺射復(fù)合技術(shù)

2.2.1 HiPIMS 與直流磁控濺射復(fù)合技術(shù)

直流磁控濺射(DCMS)技術(shù)具有較低的離化 率,較高的沉積速率,而 HiPIMS 技術(shù)由于濺射靶 材離化后,一部分離子返回靶面產(chǎn)生自濺射過(guò)程,導(dǎo)致到達(dá)基體的濺射離子減少,沉積速率較低,將HiPIMS 與 DCMS技術(shù)結(jié)合可以有效緩解 HiPIMS沉積速率低的問(wèn)題[63-64]。

HiPIMS/DCMS 共濺射裝置結(jié)合 了 DCMS 源 提供的高沉積速率與 HiPIMS 源產(chǎn)生的高能金屬 離子,實(shí)現(xiàn)了涂層性能的優(yōu)化,在保證力學(xué)性能的 同時(shí)降低殘余應(yīng)力。Hsu 等[65] 對(duì)比了高功率脈沖 和直流磁控共濺射技術(shù)沉積的 TiWC 涂層,采用復(fù) 合技術(shù)制備的 TiWC 涂層致密,硬度高于 30 GPa,與 DCMS 相比,工藝相對(duì)能耗降低了 77%。他們 通過(guò)該技術(shù)制備的 TiAlSiN 涂層在保持硬度高達(dá)30 GPa 的同時(shí),將殘余應(yīng)力控制在 0.5 GPa 以內(nèi)[66]。Liu 等[67] 通 過(guò) DCMS 和 HiPIMS/DCMS 共濺射在 充 He 條件下沉積了的 Al涂層,結(jié)果表明,采用HiPIMS/DCMS 共濺射時(shí),由于濺射的金屬離子能 量高,沉積的金屬顆粒的遷移能力得到增強(qiáng),晶粒 尺寸增大,位錯(cuò)環(huán)的直徑和密度減小。Dias 等[68]報(bào)道了有關(guān) TiAlTaN 涂層的沉積:復(fù)合 DCMS/HiPIMS工藝結(jié)合了 DCMS 和 HiPIMS 的優(yōu)點(diǎn),所沉積 涂層的硬度(40 GPa)與用單一 HiPIMS 工藝(41 GPa)沉積的相當(dāng),但在相同條件下,其沉積速率可達(dá) 到 HiPIMS 工藝的 2 倍。Ding 等[69] 使用DCMS 和HiPIMS、復(fù)合技術(shù)在不同的偏置電壓下沉積 Cr 涂 層。結(jié)果表明,隨著偏壓的增加,涂層沉積速率的 下降逐漸減慢, 但 在 500 V 偏壓時(shí)仍可保持 約100 nm/min 的沉積速率,涂層表面粗糙度隨偏壓增大而增大。Zoita 等[70] 報(bào)道,與 DCMS 濺射相比,在相同溫度下用 DCMS/HiPIMS 復(fù)合技術(shù)制備的TiC 涂層具有更好的結(jié)構(gòu)有序性,電阻率值降低了6%~23%。在 200 ℃ 沉積溫度下,用 DCMS 沉積的 涂層表面粗糙度約為用 DCMS/HiPIMS 技術(shù)沉積 涂層的 3 倍。Wu 等[71] 采用 Al-HiPIMS/TiSi-DCMS配置制備了TiAlSiN 涂層,其最大金屬原子比為Al/(Al+Ti)=0.59,Si 原子數(shù)含量為 9.4 %,合成了比 傳統(tǒng)濺射技術(shù)組成范圍更廣的 NaCl 結(jié)構(gòu)亞穩(wěn)態(tài)過(guò) 渡金屬氮化物。Tillmann 等[72] 使用不同技術(shù)沉積TiAlN 涂層,DCMS 涂層僅有?1 817.0 MPa 的殘余 壓應(yīng)力,HiPIMS 放電的高電離導(dǎo)致涂層殘余應(yīng)力 值高達(dá)?5 979.2 MPa,超過(guò)單一 DCMS 涂層殘余應(yīng) 力的 3 倍,而用復(fù)合技術(shù)制備的涂層的殘余應(yīng)力低 至?626.4 MPa 左右。類似的低殘余應(yīng)力現(xiàn)象在其 他文獻(xiàn)中也有報(bào)道[73]。

在 HiPIMS/DCMS 工藝中,由于 HiPIMS 離化 率較高,不同靶位配置模式下涂層性能差異較大。Wicher 等[74] 報(bào)道,不同靶位配置會(huì)對(duì) Ti1-xAlxBy 涂 層產(chǎn)生較大影響,兩種模式下涂層硬度均隨著 Al含量增加而降低,TiB2HiPIMS/AlB2-DCMS 模式下x=0.36 時(shí),硬度達(dá)到最大值 43.1 GPa±2.6 GPa,x=0.76時(shí)涂層硬度低至 20.0 GPa±1.2 GPa,而 AlB2-HiPIMS/ TiB2-DCMS 涂層硬度最高可達(dá) 46.0 GPa±2.5 GPa,即使Al 含量最高(x=0.74)的涂層也具有 32.8 GPa± 1.7 GPa 的硬度值。Greczynski 等[75] 利用 Ti-

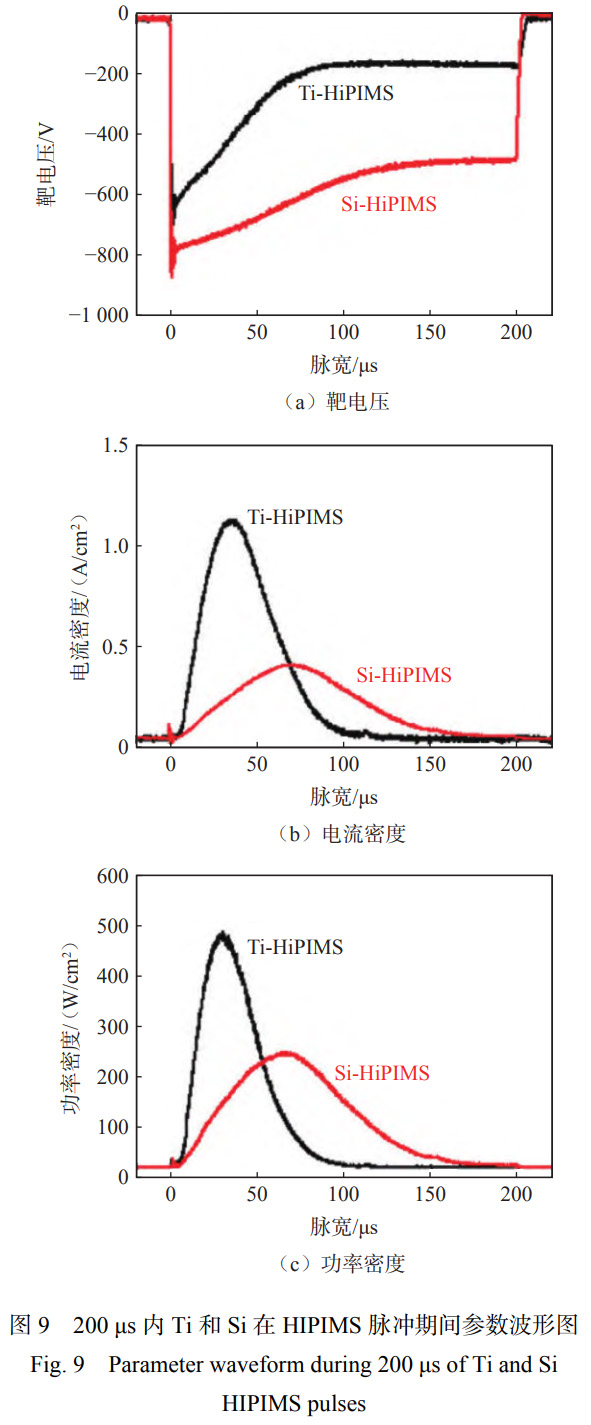

HiPIMS/ Si-DCMS 和 Si-HiPIMS/Ti-DCMS 兩種靶材配置模 式下沉積 Ti1?xSixN 涂層。圖 9 為 200 μs 內(nèi)靶電壓、電流及功率密度的波形變化, HiPIMS 電壓值在 一個(gè)波長(zhǎng)內(nèi)呈下降至穩(wěn)定趨勢(shì),Si-HiPIMS 的電壓在穩(wěn)定時(shí)約為 Ti-HiPIMS 的 3 倍;HiPIMS 電流值 在一個(gè)波長(zhǎng)內(nèi)呈先增大后減小趨勢(shì),Ti-HiPIMS 電流密度峰值出現(xiàn)早于 Si-HiPIMS,功率密度呈現(xiàn)相 同趨勢(shì)。高離化率的 Ti 源(Ti-HIPIMS)與低離化率的 Si 源(Si-DCMS)易促進(jìn)第二相 a-SiNx 析出,生 成納米復(fù)合結(jié)構(gòu),獲得高硬度涂層;反之,高離化率的 Si 源(Si-HIPIMS)和低離化率的 Ti 源(Ti-DCMS)組合,傾向于生成 Ti1?xSixN 固溶體,涂層硬度較低。

HiPIMS 與 DCMS 復(fù)合技術(shù)結(jié)合了兩者優(yōu)勢(shì), 有效緩解了 HiPIMS 中的自濺射現(xiàn)象,增強(qiáng)了涂層 的結(jié)晶度與沉積速率,并保持涂層的高硬度。復(fù)合 技術(shù)雖降低了相對(duì)能耗,但粒子離化率及系統(tǒng)的等 離子體密度也有相應(yīng)損失,且不同靶位配置顯著影 響涂層微觀結(jié)構(gòu)與性能。總體而言,HiPIMS/DCMS復(fù)合技術(shù)為制備高性能涂層提供了有效途徑,但仍 需平衡兩者來(lái)調(diào)控對(duì)涂層性能的影響機(jī)制。

2.2.2 HiPIMS 與射頻磁控濺射復(fù)合技術(shù)

射頻磁控濺射(RFMS)技術(shù)是通過(guò)施加高頻電 場(chǎng)(國(guó)際上常用的射頻頻率為 13.56 MHz)實(shí)現(xiàn)電容 耦合或電感耦合形成等離子體,電子與氣體分子發(fā) 生碰撞使氣體分子離化,高能粒子經(jīng)電場(chǎng)加速轟擊 靶材,使原子或分子被濺射。RFMS 因?qū)Π胁牡膹V 泛適用性及高效的沉積速率而備受矚目,適用于導(dǎo) 體、半導(dǎo)體和絕緣靶材。這是因?yàn)樯漕l電場(chǎng)能夠 在非導(dǎo)電材料中產(chǎn)生感應(yīng)電流,激活靶材表面的等 離子體,為濺射過(guò)程提供了必要的能量與條件。鑒 于 HiPIMS 技術(shù)在沉積速率方面存在的局限性,有 研究者提出了采用 HiPIMS與 RFMS 的共沉積策 略,不僅彌補(bǔ)了 HiPIMS 在沉積速率上的不足,還 進(jìn)一步拓寬了可用靶材的多樣性[76]。

HiPIMS 與 RFMS 共濺射能夠在改善涂層力學(xué) 性能的同時(shí),提高 HiPIMS 濺射效率,增大靶功率 密 度,改善沉積速率。 Diyatmika 等[77] 采 用 HiPIMS/RFMS復(fù)合技術(shù)制備了 Cr-Si-N 涂層,研究發(fā) 現(xiàn),增加RF 靶功率和 HiPIMS 占空比均可提高沉 積速率。另外,涂層硬度和彈性模量隨著 RF 靶功 率的增加和HiPIMS 占空比的減小而增加,最高分 別達(dá)到了 31.5 GPa 和 292 GPa。Holtzer 等[78] 通過(guò)該 復(fù)合沉積技術(shù)提高了 a-NbSi 涂層的沉積速率以及 均勻性,涂層的超導(dǎo)臨界轉(zhuǎn)變溫度(Tc)和電阻率(ρ)均呈現(xiàn)出優(yōu)異性能。研究還表明,預(yù)電離在混合技 術(shù)中能夠有效減少電流響應(yīng)延遲。葉譜生等[79] 結(jié) 合 HiPIMS和 RFMS 技術(shù)制備出硬度高達(dá) 43.65 GPa的納米復(fù)合結(jié)構(gòu) TiB2-Ni 涂層。Lou 等[80] 使用該復(fù) 合技術(shù)制備 TiCrSiN 涂層,提高了濺射效率,當(dāng) RFSi靶功率從 50 W 增加到 150 W 時(shí),由 HiPIMS 供 電的 TiCr靶的峰值功率密度從 1 214 W/cm2 增加 到 1 350 W/cm2。來(lái)自靶材和濺射氣體的所有濺射 離子的能量分布尾部向更高能量區(qū)域偏移,這可能 是因?yàn)榍蕦与妷菏艿降入x子體電勢(shì)的影響,而等離 子體電勢(shì)反過(guò)來(lái)又受到等離子體生成方式以及相 鄰磁控源產(chǎn)生的等離子體的影響所致。

HiPIMS/RFMS 復(fù)合技術(shù)融合了 HiPIMS 的高8 真空與低溫 第 31 卷 第 1 期能離子優(yōu)勢(shì)與 RFMS 在非導(dǎo)電靶材上的廣泛適用 性,為氧化物涂層制備提供了有效方法,但 RFMS技術(shù)的高成本、涂層的高殘余應(yīng)力及在復(fù)雜結(jié)構(gòu) 基體上難以均勻沉積等缺點(diǎn)也限制了其應(yīng)用推廣,需綜合考慮其技術(shù)挑戰(zhàn)與經(jīng)濟(jì)成本。

2.2.3 HiPIMS 與中頻磁控濺射復(fù)合技術(shù)

中頻磁控濺射(Medium Frequency Magnetron Sputtering,MFMS)技術(shù)一般用兩個(gè)并排的濺射靶,也稱為孿生靶,陽(yáng)極與陰極在兩個(gè)孿生靶中交替變 換,通過(guò)施加交變電場(chǎng)中和因負(fù)電壓在靶面積累的 正電荷,從而抑制打火現(xiàn)象,并完成濺射過(guò)程。濺 射電源的工作頻率一般在 10~100 kHz 內(nèi),峰值功 率密度低于0.1 kW·cm?2,占空比較高(≥50%),雖 然濺射產(chǎn)物的電離率相對(duì)較低,但能實(shí)現(xiàn)較高的沉 積速率。此外,還能在反應(yīng)氣氛(尤其是氧化性氣 氛)中有效沉積涂層,相較于其他方法,顯著減少了“靶中毒”現(xiàn)象,抑制打弧的產(chǎn)生。目前將 HiPIMS與 MFMS 相結(jié)合的系統(tǒng)主要分為三種類型,其不 同之處在于電源及其與濺射靶材的連接方式[81]。 第一種采用兩個(gè)(或更多)獨(dú)立磁控靶位,其中一個(gè) 靶位在 MFMS 模式工作,另一個(gè)在 HiPIMS 模式下 運(yùn)行;第二種系統(tǒng)將兩個(gè)電源并聯(lián)至同一磁控靶位,通過(guò)二極管在輸出端實(shí)現(xiàn)電流疊加,進(jìn)而形成單 極 HiPIMS 和 MF 脈沖;第三種也采用雙磁控靶位 交替極性電流供電,通過(guò)雙極電壓脈沖交替濺射兩 個(gè)靶材,從而清除靶材表面的介電涂層并補(bǔ)償正空 間電荷,以此解決介電涂層磁控濺射沉積過(guò)程中陽(yáng) 極損耗和頻繁打弧的問(wèn)題。

采用 HiPIMS/MFMS 復(fù)合技術(shù)沉積涂層能夠 有效解決頻繁打弧現(xiàn)象,提高沉積速率,并改善涂 層性能。Moirangthem 等[82] 的報(bào)道表明,與單一HiPIMS 技術(shù)相比,用復(fù)合技術(shù)所制備 WOx 涂層具 有更高的沉積速率和硬度。在相同條件下,使用HiPIMS-MF 技術(shù)的涂層沉積速率達(dá)到 62.6 nm/min,明顯高于單一HiPIMS 技術(shù)的 35.1 nm/min。Chuang等[83] 采用該復(fù)合技術(shù)制備了電阻率低至 3.41 Ω·cm、沉積速率高達(dá) 13.9 nm/min 的富 Ni3+的 NiO 涂層。Lou 等[84] 對(duì)比了不同制備技術(shù)對(duì) TiN 涂層截面形貌 的影響,結(jié)果表明:用 DCMS 制備的涂層呈現(xiàn)出相 對(duì)多孔的柱狀結(jié)構(gòu);用 MFMS 沉積的涂層在亮場(chǎng) 圖像中可見(jiàn)沿柱狀晶粒分布的缺陷;而用 HiPIMS/ MFMS 復(fù)合技術(shù)制備 的 TiN 涂 層 , 由 于 HiPIMS增強(qiáng)的離子轟擊效應(yīng),表現(xiàn)出比單獨(dú)使用 HiPIMS或 DCMS 制備的膜更為致密緊湊的微觀結(jié)構(gòu)。Ferreira 等[85] 采用不同方式沉積 Al2O3 涂層,與單獨(dú) 使用 HiPIMS 技術(shù)相比,MFMS/HiPIMS 的復(fù)合可提 升沉積速率,降低涂層內(nèi)部的壓應(yīng)力與結(jié)晶度。另 外,單一 HiPIMS 沉積的涂層壓應(yīng)力高達(dá) 10 GPa± 1.6 GPa,用復(fù)合技術(shù)沉積速率大幅提高,應(yīng)力降低至?4.10 GPa±0.6 GPa。Kment 等[86] 分別采用 HiPIMS和 HiPIMS/MFMS 復(fù)合技術(shù)在FTO 導(dǎo)電玻璃基體 上沉積了厚度約 30 nm 的 TiO2 阻擋層 , 并使用 循環(huán)伏安法測(cè)試涂層覆蓋率,兩種方法所制備的沉 積態(tài) TiO2 涂層均致密,但經(jīng) 450 ℃ 熱處理后,用HiPIMS 技術(shù)制備的樣品的峰值電流密度低于無(wú)涂 層 FTO 基體,并伴隨峰間分離。原因在于,經(jīng)退火 處理后,用 HiPIMS 技術(shù)制備的 TiO2 涂層結(jié)晶度較 低、缺陷較多,涂層覆蓋率較低,導(dǎo)致涂層對(duì)電荷 轉(zhuǎn)移的阻擋性失效。與此相比,用HiPIMS/MFMS復(fù)合技術(shù)制備的涂層具有較好的結(jié)晶性和較少缺 陷,涂層覆蓋率較高,能夠有效阻擋電荷轉(zhuǎn)移。

將 MFMS 引入到 HiPIMS 放電中,通過(guò)不同配 置方式實(shí)現(xiàn) HiPIMS 與 MFMS 的協(xié)同作用,有效提 升了涂層的沉積速率,同時(shí)降低了內(nèi)部壓應(yīng)力,提 高了涂層的熱穩(wěn)定性和電化學(xué)性能,并抑制了靶材 打弧現(xiàn)象。然而,復(fù)合系統(tǒng)也面臨技術(shù)復(fù)雜性與成 本增加的挑戰(zhàn) ,限制了其應(yīng)用。

2.3 HiPIMS 與電弧復(fù)合技術(shù)

電弧離子鍍(AIP)技術(shù)具有高電離度和沉積速 率等優(yōu)點(diǎn),但是,該技術(shù)沉積過(guò)程中會(huì)產(chǎn)生大量液 滴,使所制備的涂層表面有較多大顆粒,因而有較 高的表面粗糙度。不同的靶材所產(chǎn)生的液滴數(shù)量 和尺寸不同,如 VN 的液滴數(shù)量遠(yuǎn)高于 CrN,這一 缺陷嚴(yán)重限制了其在高端涂層制備領(lǐng)域的廣泛應(yīng) 用。另外,對(duì)于一些高純度高熔點(diǎn)或無(wú)法蒸發(fā)離化 的靶材(Mo 靶、Si 靶和 B 靶等),電弧弧斑放電不 穩(wěn)定或無(wú)法起弧,而在濺射源(HiPIMS)上工作穩(wěn) 定,能被較好地原子化和離子化。HiPIMS 與電弧 復(fù)合可將電弧無(wú)法蒸發(fā)離化或產(chǎn)生液滴含量高的 靶材應(yīng)用于 HiPIMS 源,降低涂層表面粗糙度。

采用 HiPIMS/AIP 復(fù)合技術(shù)沉積涂層時(shí),高密 度等離子體使氣體和金屬電離增強(qiáng),涂層的表面平 滑度和機(jī)械性能提高。Chang 等[87] 將真空電弧蒸 發(fā)(Vacuum Arc Evaporation,VAE)與 HiPIMS 技術(shù) 結(jié)合沉積TiN 涂層,在單一 VAE 模式下,涂層柱狀 晶的平均尺寸為 121 nm,當(dāng) HiPIMS 功率增加到 4 kW時(shí),晶粒細(xì)化(47.8 nm)。該團(tuán)隊(duì)還報(bào)道了用 HiPIMS/ CAE(陰極電弧蒸發(fā))沉積 TiN 的工藝,研究發(fā)現(xiàn),涂層表面宏觀顆粒數(shù)量和尺寸與占空比呈正相關(guān),降 低占空比能夠減小涂層中柱狀晶尺寸,增加納米晶 數(shù)量,從而引入更多的晶界來(lái)抵抗位錯(cuò)[88],增加離 子轟擊通量可以有效去除涂層生長(zhǎng)過(guò)程中形成的 松散顆粒。

Singh 等[89] 使用電弧增強(qiáng) HiPIMS 技術(shù) 制備 AlCrN 涂層,其致密的微觀結(jié)構(gòu)有效阻礙了氧 原子向基體方向的擴(kuò)散,而使涂層具有優(yōu)異的抗氧 化性。Ding 等[90] 采用 HiPIMS /AIP 復(fù)合技術(shù)沉積 具有非晶Si3N4 包裹 Cr(Mo)N 納米晶的 Cr-Mo-Si-N納米復(fù)合結(jié)構(gòu)涂層,涂層硬度最高可達(dá) 26.5 GPa。 歐瑞康巴爾查斯(Oerlikon Balzers)推出的 H13 涂層 技術(shù)結(jié)合了電弧蒸發(fā)、HiPIMS 和電弧增強(qiáng)輝光放電 三重增強(qiáng)電離,實(shí)現(xiàn)了對(duì)微合金化、摻雜以及層結(jié) 構(gòu)設(shè)計(jì)的調(diào)控,同時(shí)保證了經(jīng)濟(jì)高效的生產(chǎn)。H13系列涂層刀具在加工 42CrMo4 零件時(shí)展現(xiàn)出卓越 的切削性能,能夠完成多達(dá) 2001 個(gè)零件的加工。

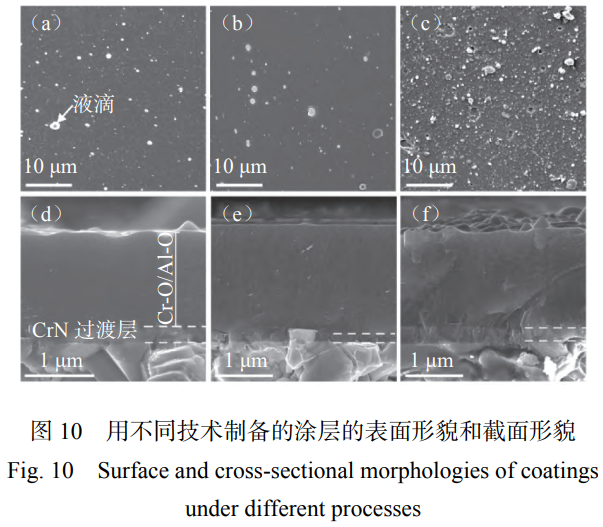

HiPIMS 技術(shù)對(duì)等離子體氣氛要求較高,如通 入氧氣時(shí)易產(chǎn)生打弧現(xiàn)象,對(duì)沉積氧化物影響較大。Geng 等[91] 通過(guò) CAE/HiPIMS 復(fù)合技術(shù)在不同 O2進(jìn)氣方式下沉積了 Cr-O/Al-O 涂層,并與用 CAE 制 備的(Cr,Al)2O3 涂層進(jìn)行了對(duì)比,圖 10 為幾種涂 層的表面形貌和截面形貌,其中(a)(d)為復(fù)合技術(shù) 制備Cr-O/Al-O 涂層(O2 從 HiPIMS 靶材附近通入); (b)(e)為復(fù)合技術(shù)制備 Cr-O/Al-O 涂層(O2 從CAE靶材附近通入);(c)(f)為電弧蒸發(fā)制備(Cr,Al)2O3涂層。采用復(fù)合技術(shù)制備的 Cr-O/Al-O 涂層表面 缺陷明顯少于用 CAE 制備的(Cr,Al)2O3 涂層。

采用復(fù)合技術(shù)制備的 Cr-O/Al-O 涂層,如圖 10(a)(b)所示,表面缺陷明顯少于用 CAE 制備的(Cr,Al)2O3,如圖 10(c)所示。另外,由于 HiPIMS 源 Al 靶對(duì) O2 的敏感性較高,當(dāng)從 CAE 源 Cr 靶附近通入 O2 時(shí),能夠更有效地控制氧氣流量范圍,使涂 層表面顆粒數(shù)量減少,同時(shí)抑制 HiPIMS 源濺射過(guò) 程中的打弧放電。

HiPIMS/AIP 復(fù)合技術(shù)結(jié)合了 HiPIMS 的低表 面粗糙度和 AIP 的高沉積速率,可以有效增強(qiáng)氣體 和金屬的電離,減少涂層表面的宏觀顆粒數(shù)量和尺 寸,細(xì)化晶粒,提高了涂層的機(jī)械性能和硬度。此 外,該復(fù)合技術(shù)還能通過(guò)調(diào)控氧氣進(jìn)氣方式來(lái)抑 制 HiPIMS 源打弧放電,進(jìn)一步提升了涂層的質(zhì)量。 但這種復(fù)合技術(shù)需平衡濺射與電弧氣壓,并精確控 制各工藝參數(shù)以實(shí)現(xiàn)最佳性能。

3、HiPIMS 復(fù)合技術(shù)的應(yīng)用領(lǐng)域及展望

3.1 在硬質(zhì)涂層與耐磨材料中的應(yīng)用

HiPIMS 技術(shù)作為一種先進(jìn)的表面處理技術(shù),憑借其獨(dú)特的脈沖放電模式,在硬質(zhì)涂層領(lǐng)域展現(xiàn) 出了顯著優(yōu)勢(shì)。特別是在現(xiàn)代加工制造業(yè)領(lǐng)域,高 性能刀具涂層技術(shù)對(duì)于提升加工效率、延長(zhǎng)刀具 服役壽命及降低生產(chǎn)成本起著至關(guān)重要的作用[92-93]。Ganesan 等[94] 采用雙極 HiPIMS 技術(shù)在 WC-Co 刀 片上沉積非晶碳膜,并進(jìn)行切削退火馬氏體時(shí)效鋼 試驗(yàn),結(jié)果表明,與脈寬為 0 μs 的 DCMS 相比,當(dāng) 脈寬為 150 μs時(shí),在給定的加工時(shí)間內(nèi),后刀面磨 損量減少了近 50%,刀具的使用壽命增加了近 2 倍。Tillmann 等

[95] 使用 DCMS/HiPIMS 復(fù)合技術(shù)顯著 提 高了 TiAlSiN 涂 層 刀 具 的 切 削 性 能 , DCMS/HiPIMS-TiAlSiN 涂層刀具的后刀面磨損寬度僅為67 μm 左右,而 DCMS-TiAlSiN 涂層刀具的后刀面 磨 損寬 度 約為 108 μm。 Moirangthem 等[96] 使 用HiPIMS-MFMS 技術(shù)在室溫且不施加偏壓條件下沉 積了AlCrNbSiTiBN 涂層,其耐腐蝕性比 AISI 304不銹鋼提高 10.3 倍。近年來(lái),HiPIMS 技術(shù)與多種 物理氣相沉積方法的復(fù)合應(yīng)用逐漸受到關(guān)注,Tang 等[97] 采用由 RF 和 HiPIMS-MFMS 復(fù)合鍍膜 系統(tǒng)沉積的 ZrSiN涂層將 AISI 304 不銹鋼基體的 耐蝕性提高了 8~15 倍。Lu 等[98] 利用 DC、RF 和HiPIMS-MF 復(fù)合技術(shù),有效解決了 Ti 靶(HiPIMSMF模式)中毒的問(wèn)題,并獲得了硬度高達(dá) 34.1 GPa,平均摩擦系數(shù)低至 0.46的 CrTiBN 涂層。

摩擦系數(shù)低至 0.46 的 CrTiBN 涂層。 針對(duì)極端服役環(huán)境,如高溫、高壓及高腐蝕等 條件,傳統(tǒng)材料的性能往往受限。用 HiPIMS 復(fù)合 技術(shù)制備高性能的硬質(zhì)涂層,為耐磨部件在極端環(huán) 境下的應(yīng)用提供了可能[99]。Qin 等[100] 采用 DCMS 和 HiPIMS 復(fù)合技術(shù)研究了 MoS2-Ti 復(fù)合涂層的摩 擦學(xué)行為,結(jié)果表明,適量 Ti(原子數(shù)約 13.5 %)的 摻入顯著提升了涂層的耐磨性,涂層的平均摩擦系 數(shù) 低至 0.04。 Zhang等[101] 采 用 DCMS/HiPIMS 復(fù) 合技術(shù)制備了摩擦系數(shù)和磨損率分別低至 0.08 和4.3×10?5 mm3·N?1·m?1 的 VAlN/Ag 多層涂層, Ag 層 表現(xiàn)出納米孿晶結(jié)構(gòu),經(jīng) 300 ℃ 的高溫摩擦試驗(yàn)后,內(nèi)部相結(jié)構(gòu)保持不變。Gui 等[102] 利用該復(fù)合沉積 技術(shù)制備的 TiAlCrN 陶瓷涂層硬度 為 28.3 GPa,摩擦試驗(yàn)中在磨損軌跡處形成的致密界面氧化物 層有效提升了涂層的耐磨性,磨損率低至 8.9× 10?17 m3·N?1·m?1。Lou 等[103] 報(bào)道了用 HiPIMS-MFMS復(fù)合技術(shù)制備 nc-TiC/a-C:H 納米復(fù)合涂層的研究,該 涂層具有高硬度、高耐磨性以及優(yōu)異的耐硫酸腐 蝕性能,成為惡劣環(huán)境應(yīng)用中很有前景的防護(hù)涂層。

將 HiPIMS 技術(shù)與其他 PVD 技術(shù)復(fù)合,能夠提 高涂層的耐磨性及耐腐蝕性,提升加工精度與效率,顯著提升工具和零部件的使用壽命,為其在極端環(huán) 境下的應(yīng)用提供前提條件,在高端制造方面應(yīng)用潛 力巨大。

3.2 在功能涂層與器件領(lǐng)域的應(yīng)用

HiPIMS 復(fù)合技術(shù)在光伏器件及與半導(dǎo)體相關(guān) 涂層的制備中展現(xiàn)出顯著優(yōu)勢(shì)。Lin 等[104] 采用HiPIMS/DCMS 復(fù)合技術(shù)在硬質(zhì)合金上沉積了 HfBx涂層,該涂層具有高達(dá) 49.3 GPa±3.6 GPa 的超高硬 度和 667.0 GPa±9.2 GPa 的楊氏模量,可用于航空 航天、熱光伏器件和互補(bǔ)金屬氧化物半導(dǎo)體。擴(kuò) 散屏障是集成電路中至關(guān)重要的組成部分,屏障失 效會(huì)導(dǎo)致擴(kuò)散形成銅硅化物,嚴(yán)重影響器件性能和 壽命。

Mühlbacher 等[105] 通過(guò) DCMS/HiPIMS 復(fù)合技 術(shù)在無(wú)加熱條件下制備了 Ti0.84Ta0.16N 阻擋層,900 ℃退火后,Ti0.84Ta0.16N 涂層中僅有輕微的 Cu 擴(kuò)散現(xiàn)象,滿足半導(dǎo)體行業(yè)日益嚴(yán)苛的溫度要求。WN 涂層因其硬度高、熱穩(wěn)定性好、電阻率低等優(yōu)勢(shì),在半 導(dǎo)體行業(yè)中常用作擴(kuò)散阻擋層、電容器和場(chǎng)效應(yīng) 晶體管(FET)中的電極防護(hù)涂層,Lou 等[106] 使用HiPIMS/MF 復(fù)合系統(tǒng)制備的 WN0.12 涂層具有 0.33的低摩擦系數(shù)和 31.5 GPa 的高硬度。

在核反應(yīng)堆領(lǐng)域,核燃料后處理時(shí)相關(guān)零部件 常處于濃硝酸強(qiáng)腐蝕狀態(tài)下。Chabanon 等[107] 在304 L 奧氏體不銹鋼上沉積的 Zr/ZrO2 涂層,在硝酸 介質(zhì)中浸泡 9 天后,表面無(wú)明顯變化,而無(wú)涂層樣品 出現(xiàn)晶間腐蝕,表面出現(xiàn)了顆粒和裂紋。Ammendola 等[108] 通過(guò) BP-HiPIMS 技術(shù)在 Cr-4 合金上沉積Cr 涂層,主要應(yīng)用作核反應(yīng)堆零部件,經(jīng) 84 天的 高壓釜暴露后,與無(wú)涂層的 Cr-4 合金相比,DCMSCr涂層樣品增重減少了 61%,而 HiPIMS-Cr 和 BPHiPIMS-Cr涂層樣品增重分別減少了 80% 和 90%。SiC 已成為輕水反應(yīng)堆中用于核燃料包殼和管道 箱等核心部件材料, Mouche 等[109] 采 用 HIPIMS/ CAE 復(fù)合技術(shù)在 SiC 基體上制備 Cr 涂層,先用HiPIMS 沉積 Cr 層,再用 CAE 沉積 Cr 層,顯著改 善了涂層結(jié)合力,減少了涂層的開(kāi)裂和剝落。

汽車(chē)行業(yè)對(duì)涂層的熱機(jī)械穩(wěn)定性要求較高。 中國(guó)科學(xué)院力學(xué)所采用 HiPIMS/AIP 復(fù)合技術(shù)研制 了 TiCN、CrAlSiN、DLC 等系列三元、四元高硬高 溫涂層,并應(yīng)用于長(zhǎng)春一汽的壓鑄模具、熱鍛模具,使模具的加工壽命提高 3~5 倍以上,尤其是含釔高 溫涂層,實(shí)現(xiàn)了 800~1 200 ℃ 環(huán)境下涂層在熱鍛模 具上的工程應(yīng)用。荷蘭豪澤(Hauzer)公司研發(fā)的Flexicoat 1500 系統(tǒng)同時(shí)配備 HiPIMS、電弧和離子 滲氮等六種沉積技術(shù),最大載重可達(dá) 3 000 kg。用 該系統(tǒng)的復(fù)合技術(shù)制備的涂層用在水龍頭、淋浴 噴頭等衛(wèi)浴五金件上,能有效減少指紋殘留,保持 五金件表面清潔亮麗,減少清潔維護(hù)的頻率;用在 汽車(chē)發(fā)動(dòng)機(jī)等零部件上,能減少熱傳導(dǎo),有助于降 低發(fā)動(dòng)機(jī)的工作溫度,減少燃油消耗;用在大尺寸 成型模具上,能減少被加工材料在模具表面的黏附,簡(jiǎn)化清理過(guò)程,提高生產(chǎn)效率,減少模具在生產(chǎn)過(guò) 程中的磨損,延長(zhǎng)模具壽命,降低更換成本。Carlos等[110] 使用 HiPIMS 和 DC 偏壓技術(shù)優(yōu)化 Nb/Cu 涂 層性能。研究發(fā)現(xiàn),較高的直流電壓可以改善入射 離子通量的方向性,增強(qiáng)吸附原子遷移率,消除涂 層沉積過(guò)程中的自陰影效應(yīng),制備出表面平滑致密 的涂層,他們認(rèn)為該技術(shù)可應(yīng)用于射頻超導(dǎo)腔。

HiPIMS 復(fù)合技術(shù)在功能涂層與器件領(lǐng)域展現(xiàn) 出顯著優(yōu)勢(shì),能夠有效提升材料表面平滑度和硬度、耐磨性、耐腐蝕性等,廣泛應(yīng)用于光伏器件及核反 應(yīng)堆零部件用涂層等領(lǐng)域,在國(guó)防軍工等跨學(xué)科領(lǐng) 域有較大應(yīng)用潛力。

3.3 HiPIMS 復(fù)合技術(shù)展望

隨著環(huán)境污染的不斷加劇,環(huán)境凈化涂層材料 的研發(fā)與應(yīng)用已成為環(huán)保技術(shù)領(lǐng)域的重要研究方 向。光催化環(huán)境凈化技術(shù)是一種利用光催化劑在 光照條件下分解或轉(zhuǎn)化有害物質(zhì)的技術(shù),具有綠色、環(huán)保、高效節(jié)能等優(yōu)勢(shì)。Zinai 等[111] 使用 HiPIMS技術(shù)在 Si 基體上制備 TiO2 涂層,并研究了其光學(xué)性能,結(jié)果表明:與無(wú)涂層 Si 基體相比,涂覆 TiO2涂層的 Si 基體在 300~1 200 nm 波長(zhǎng)范圍內(nèi)反射率 顯著下降;無(wú)涂層 Si 樣品的紫外線阻擋比例約為40%,而涂覆 TiO2 防護(hù)層的 Si 樣品紫外線阻擋比 例約 21%,從而在硅太陽(yáng)能電池上達(dá)到良好的抗反 射和防紫外線效果。Abidi 等[112] 使用 HiPIMS 技術(shù) 在滌綸布上制備了CuxO/TiO2 光催化劑涂層,在日 光照射下,該涂層對(duì)高濃度的三氯甲烷和丁醛的降 解效率分別達(dá)到 90%和 85%,同時(shí)具有較高的抑 菌活性。在 80 A 濺射條件下制備的 CuxO/TiO2 光 催化涂層在 2 h 內(nèi)實(shí)現(xiàn)了細(xì)菌的完全滅活,可應(yīng)用 于在室內(nèi)空氣中凈化紡織品。Ratova 等[113] 采用HiPIMS 技術(shù)將 W 元素?fù)诫s在TiO2 涂層中,并通過(guò) 亞甲基藍(lán)染料的降解率評(píng)估其光催化活性,結(jié)果表 明,盡管在紫外光照射下未觀察到光催化活性的顯 著提升,但在熒光燈和可見(jiàn)光條件下,該涂層表現(xiàn) 出對(duì)亞甲基藍(lán)的很強(qiáng)的降解能力,為室內(nèi)光催化應(yīng) 用提供了有力支持。在醫(yī)療領(lǐng)域,HfO2 涂層常用 作高性能擴(kuò)展柵場(chǎng)效應(yīng)晶體管,用于檢測(cè)阿爾茨 海默癥等與帕金森相關(guān)的 pH 值和蛋白質(zhì),目前主 要采用 HiPIMS 技術(shù)制備該涂層,未來(lái)期望采用HiPIMS 復(fù)合技術(shù)優(yōu)化 HfO2 生物傳感器涂層的穩(wěn) 定性和 pH 檢測(cè)中的靈敏度,使該生物傳感器應(yīng)用 于檢測(cè)其他蛋白質(zhì)型生物標(biāo)志物,并構(gòu)建多傳感器 陣列,用于早期篩查患者[114]。在過(guò)去的十年中,對(duì) 用于生物醫(yī)學(xué)應(yīng)用的涂層材料的需求有了巨大的 增長(zhǎng),例如骨科植入物、牙根、心血管支架、心臟 瓣膜和其他外科器械以及藥物緩釋涂層等。目前,HiPIMS 技術(shù)已被應(yīng)用于制備多種生物醫(yī)學(xué)涂層,包括 DLC、NbO、NiTi 和 TiOxNy 等[115-116],在未來(lái)的 技術(shù)發(fā)展與更新迭代中,利用 HiPIMS 復(fù)合技術(shù)有 望制備高純度高性能的涂層,在新能源和醫(yī)療等跨 學(xué)科領(lǐng)域應(yīng)用中發(fā)揮作用。

隨著技術(shù)的不斷進(jìn)步,未來(lái) HiPIMS 復(fù)合技術(shù) 有望實(shí)現(xiàn)更加精細(xì)的脈寬控制。通過(guò)精確調(diào)節(jié)脈 沖持續(xù)時(shí)間,進(jìn)一步優(yōu)化等離子體的密度和能量分 布,從而提高涂層的沉積質(zhì)量和一致性。另外,通 過(guò)不同電源的匹配復(fù)合系統(tǒng)提高電源的效率和穩(wěn) 定性 ,從而使 HiPIMS 放電過(guò)程更穩(wěn)定。

4、總結(jié)與展望

HiPIMS 技術(shù)作為材料表面改性領(lǐng)域的一項(xiàng)關(guān) 鍵性創(chuàng)新成果,促進(jìn)了材料性能提升和新型功能材 料的研發(fā),但其低的沉積速率限制了其發(fā)展應(yīng)用。

為克服其局限性,研究者們采用波形疊加和同步偏 壓等技術(shù)對(duì)其優(yōu)化,通過(guò)與其他技術(shù)的復(fù)合和增加 輔助裝置進(jìn)行不斷改進(jìn),均在一定程度上提高了沉 積速率,并改善了涂層性能。未來(lái)對(duì)于 HiPIMS 復(fù) 合技術(shù)的進(jìn)一步研究,應(yīng)聚焦于通過(guò)調(diào)控電源模式 及脈沖相關(guān)參數(shù)來(lái)提高 HiPIMS 復(fù)合技術(shù)的穩(wěn)定 性,降低成本,解決離化率損失和工藝復(fù)雜等難題。 在保證高沉積速率條件下如何有效調(diào)控真空室內(nèi) 等離子體,仍是該技術(shù)工業(yè)化推廣應(yīng)用的研究熱點(diǎn)。 另外,未來(lái)發(fā)展的方向還包括其在特定領(lǐng)域的跨學(xué) 科應(yīng)用,以推動(dòng)該技術(shù)向更高水平發(fā)展。

參考文獻(xiàn):

[1]DAS S,BISWAS S K,KUNDU A,et al. Investigation of mechanical morphological structural and electrochemical properties of PVD TiAlN coating:A detail experimental and its correlation with an analytical approach using the least square method[J]. Applied Surface Science Advances, 2024, 24:100638.

[2]BOBZIN K,KALSCHEUER C,M?BIUS M P. Triboactive CrAlN+MoWS coatings deposited by pulsed arc PVD[J]. Surface and Coatings Technology,2023,475:130178.

[3]吳忠振,朱宗濤,鞏春志,等. 高功率脈沖磁控濺射技術(shù)的 發(fā)展與研究 [J]. 真空,2009,46(3):18?22.

[4]KOUZNETSOV V,MACáK K,SCHNEIDER J M,et al. A novel pulsed magnetron sputter technique utilizing very high target power densities[J]. Surface and Coatings Technology,1999,122(2/3):290?293.

[5]MACáK K,KOUZNETSOV V,SCHNEIDER J,et al. Ionized sputter deposition using an extremely high plasma density pulsed magnetron discharge[J]. Journal of Vacuum Science and Technology,2000,18(4):1533?1537.

[6]BOHLMARK J, GUDMUNDSSON J T, ALAMI J, et al. Spatial electron density distribution in a high-power pulsed magnetron discharge[J]. IEEE Transactions on Plasma Science,2005,33(2):346?347.

[7]ANDERS A. Discharge physics of high power impulse magnetron sputtering[J]. Surface and Coatings Technology,2011,205:S1?S9.

[8]NAKANO T,MURATA C,BABA S. Effect of the target bias voltage during off-pulse period on the impulse magnetron sputtering[J]. Vacuum,2010,84(12):1368?1371.

[9]KERAUDY J,VILOAN R P B,RAADU M A,et al. Bipolar HiPIMS for tailoring ion energies in thin film deposition[J]. Surface and Coatings Technology,2019,359:433?437.

[10]朱祥瑞,韓明月,馮蓬勃,等. 雙極高功率脈沖磁控濺射技 術(shù)薄膜制備研究進(jìn)展 [J]. 中國(guó)表面工程,2022,35(5):10?22.

[11]吳厚樸,田欽文,田修波,等. 新型雙極性高功率脈沖磁控 濺射電源及放電特性研究 [J]. 真空,2019,56(6):1?6.

[12]ZHAO M J,WANG Y T,YAN J H,et al. Dielectric properties of hafnium oxide film prepared by HiPIMS at different O2/Ar ratios and their influences on TFT performance[J]. Journal of Science:Advanced Materials and Devices,2024,9(2):100722.

[13]王啟民,張小波,張世宏,等. 高功率脈沖磁控濺射技術(shù)沉 積硬質(zhì)涂層研究進(jìn)展 [J]. 廣東工業(yè)大學(xué)學(xué)報(bào), 2013,30(4):1?13.

[14]劉亮亮,周林,唐偉,等. 持續(xù)高功率磁控濺射技術(shù)高速 制備撓性覆銅板 Cu 膜 [J]. 真空與低溫,2020, 26(5):369?376.

[15]FERREC A,KERAUDY J,JACQ S,et al. Correlation between mass-spectrometer measurements and thin film characteristics using dcMS and HiPIMS discharges[J]. Surface and Coatings Technology,2014,250:52?56.

[16]BOBZIN K,BR?GELMANN T,KRUPPE N C,et al. Influence of dcMS and HPPMS in a dcMS/HPPMS hybrid process on plasma and coating properties[J]. Thin Solid Films,2016,620:188?196.

[17]YING P Y,SUN H Y,ZHANG P,et al. Preparation and tribological properties of WS2 solid lubricating coating with dense structure using HiPIMS[J]. Journal of Materials Research and Technology,2024,32:530?540.

[18]WANG Z,LI W T,WANG Z Y,et al. Comparative study on protective Cr coatings on nuclear fuel cladding Zirlo substrates by AIP and HiPIMS techniques[J]. Ceramics International,2023,49(14):22736?22744.

[19]RECK K A,BULUT Y, XU Z J, et al. Early-stage silver growth during sputter deposition on SiO2 and polystyrene– comparison of biased DC magnetron sputtering,high-power impulse magnetron sputtering (HiPIMS) and bipolar HiPIMS [J]. Applied Surface Science,2024,666:160392.

[20]CHO M G,KANG U,LIM S H,et al. α-phase tantalum film deposition using bipolar high-power impulse magnetron sputtering technique[J]. Thin Solid Films,2023,767:139668.

[21]ALHAFIAN M R,CHEMIN J B,F(xiàn)LEMING Y,et al. Comparison on the structural,mechanical and tribological properties of TiAlN coatings deposited by HiPIMS and Cathodic Arc Evaporation[J].Surface and Coatings Technology,2021, 423:127529.

[22]KIRYUKHANTSEV-KORNEEV P V,CHERTOVA A D,CHUDARIN F I,et al. The structure and properties of highentropy (MoTaNbZrHf)-Si-B coatings deposited by DCMS and HIPIMS methods using the multilayer target[J]. Surface and Coatings Technology,2024,484:130797.

[23]LI Z C,ZHOU G X,WANG Z Y,et al. HiPIMS induced high-purity Ti3AlC2 MAX phase coating at low-temperature of 700 ℃[J]. Journal of the European Ceramic Society,2023,43(11):4673?4683.

[24]KUBART T,F(xiàn)ERNANDES D F,NYBERG T. On the description of metal ion return in reactive high power impulse magnetron sputtering[J]. Surface and Coatings Technology,2021,418:127234.

[25]ANDERS A. Deposition rates of high power impulse magnetron sputtering:Physics and economics[J]. Journal of Vacuum Science and Technology A,2010,28(4):783?790.

[26]BAI X B, CAI Q, XIE W H, et al. Effect of ion control strategies on the deposition rate and properties of copper films in bipolar pulse high power impulse magnetron sputtering[J]. Journal of Materials Science,2023,58(3):1243? 1259.

[27]KOZáK T. Particle-based simulation of atom and ion transport in HiPIMS:Effect of the plasma potential distribution on the ionized flux fraction[J]. Plasma Sources Science and Technology,2023,32(3):035007.

[28]KOZáK T,LAZAR J. Gas rarefaction in high power impulse magnetron sputtering:Comparison of a particle simulation and volume-averaged models[J]. Plasma Sources Science and Technology,2018,27(11):115012.

[29]TIRON V,VELICU I L,MIH?IL? I,et al. Deposition rate enhancement in HiPIMS through the control of magnetic field and pulse configuration[J]. Surface and Coatings Technology,2018,337:484?491.

[30]TILLMANN W,ONTRUP F,SCHNEIDER E,et al. Comparative investigation of the structure and mechanical properties of AlCrN and AlCrVYN thin films deposited by dcMS,HiPIMS, and hybrid dcMS/HiPIMS[J]. Hybrid Advances,2024,5:100120.

[31]PATIDAR J,SHARMA A,ZHUK S,et al. Improving the crystallinity and texture of oblique-angle-deposited AlN thin films using reactive synchronized HiPIMS[J]. Surface and Coatings Technology,2023,468:129719.

[32]CEMIN F, ABADIAS G, MINEA T, et al. Tuning high power impulse magnetron sputtering discharge and substratebias conditions to reduce the intrinsic stress of TiN thin films[J]. Thin Solid Films,2019,688:137335.

[33]YANG Y C,CHANG C T,HSIAO Y C,et al. Influence of high power impulse magnetron sputtering pulse parameters on the properties of aluminum nitride coatings[J]. Surface and Coatings Technology,2014,259:219?231.

[34] LI H,LI L H,WANG X T,et al. Effect of bias voltage on the erosion performance of TiAlSiN coatings on TC6 substrate by high power impulse magnetron sputtering[J]. Surface and Coatings Technology,2024,477:130263.

[35] DAS C R,RANGWALA M,GHOSH A. Characteristics of high-power impulse magnetron sputtering (HiPIMS) deposited nanocomposite-TiAlSiN coating under variable pulse frequencies[J]. Vacuum,2024,219:112747.

[36] WANG L,JIN J,ZHU C K,et al. Effects of HiPIMS pulselength on plasma discharge and on the properties of WC-DLC coatings[J]. Applied Surface Science,2019,487:526?538.

[37] TIRON V,VELICU I L,MATEI T,et al. Ultra-short pulse HiPIMS:A strategy to suppress arcing during reactive deposition of SiO2 thin films with enhanced mechanical and optical properties[J]. Coatings,2020,10(7):633.

[38] BRADLEY J W,MISHRA A, KELLY P J. The effect of changing the magnetic field strength on HiPIMS deposition rates[J]. Journal of Physics D: Applied Physics, 2015,48(21):215202.

[39] GHAILANE A,LARHLIMI H,TAMRAOUI Y,et al. The effect of magnetic field configuration on structural and mechanical properties of TiN coatings deposited by HiPIMS and dcMS[J].Surface and Coatings Technology,2020,404:126572.

[40] TIRON V,VELICU I L,VASILOVICI O,et al. Optimization of deposition rate in HiPIMS by controlling the peak target current[J]. Journal of Physics D: Applied Physics,2015,48(49):495204.

[41] VETTER J, SHIMIZU T, KURAPOV D, et al. Industrial application potential of high power impulse magnetron sputtering for wear and corrosion protection coatings[J].Journal of Applied Physics,2023,134:160701.

[42] SERRA R,F(xiàn)ERREIRA F,CAVALEIRO A,et al. HiPIMS pulse shape influence on the deposition of diamond-like carbon films[J]. Surface and Coatings Technology,2022,432:128059.

[43] OSKIRKO V O,KOZHEVNIKOV V Y,RABOTKIN S V,et al. Ion current density on the substrate during short-pulse HiPIMS[J]. Plasma Sources Science and Technology,2023, 32(7):075007.

[44]ANTONIN O,TIRON V,COSTIN C,et al. On the HiPIMS benefits of multi-pulse operating mode [J]. Journal of Physics D:Applied Physics,2014,48(1):015202.

[45] LIN J,ZHANG X. Effects of racetrack magnetic field strength on structure and properties of amorphous carbon coatings deposited by HiPIMS using deep oscillation pulses[J]. Surface and Coatings Technology,2022,438:128417.

[46] ELIASSON H,RUDOLPH M,BRENNING N,et al. Modeling of high power impulse magnetron sputtering discharges with graphite target[J]. Plasma Sources Science and Technology,2021,30(11):115017.

[47] LI L H,GU J B,XU Y,et al. Application of positive pulse to extract ions from HiPIMS ionization region[J]. Vacuum,2022,204:111383.

[48] SANTIAGO J A,F(xiàn)ERNáNDEZ-MARTíNEZ I,KOZáK T,et al. The influence of positive pulses on HiPIMS deposition of hard DLC coatings[J]. Surface and Coatings Technology,2019,358:43?49.

[49] OSKIRKO V O,ZAKHAROV A N,SEMENOV V A,et al. Short-pulse high-power dual magnetron sputtering[J]. Vacuum,2022,200:111026.

[50] HUO C Q,RAADU M A,LUNDIN D,et al. Gas rarefaction and the time evolution of long high-power impulse magnetron sputtering pulses[J]. Plasma Sources Science and Technology,2012,21(4):045004.

[51] GRECZYNSKI G,ZHIRKOV I,PETROV I,et al. Gas rarefaction effects during high power pulsed magnetron sputtering of groups IVb and VIb transition metals in Ar[J]. Journal of Vacuum Science and Technology A, 2017, 35(6):060601.

[52] GUI B H,HU H J,ZHOU H,et al. Influence of synchronized pulse bias on the microstructure and properties of CrSiN nano-composite ceramic films deposited by MIS-HiPIMS[J]. Ceramics International,2024,50(7):31576?31588.

[53]李春偉,苗紅濤,徐淑艷,等. 復(fù)合高功率脈沖磁控濺射技 術(shù)的研究進(jìn)展[J]. 表面技術(shù),2016,45(6):82?90.

[54]葛敏,劉艷梅,李壯,等. N2 流量比對(duì) AlCrMoSiN 涂層組 織結(jié)構(gòu)和性能的影響 [J]. 裝備環(huán)境工程,2023,20(3):108?116.

[55] MUSIL J, KADLEC S, MüNZ W D. Unbalanced magnetrons and new sputtering systems with enhanced plasma ionization[J]. Journal of Vacuum Science and Technology,1991,9(3):1171?1177.

[56] STRANAK V,HUBICKA Z,CADA M,et al. Investigationof ionized metal flux in enhanced high power impulse magnetron sputtering discharges[J]. Journal of Applied Physics,2014,115:153301.

[57]KRYSOVá H,CICHO? S,KAPRAN A,et al. Deposition of Fe2O3: Sn semiconducting thin films by reactive pulsed HiPIMS+ ECWR co-sputtering from Fe and Sn targets[J].Journal of Photochemistry and Photobiology A:Chemistry,2024,454:115676.

[58] HAIN C,BROWN D,WELSH A,et al. From pulsed-DCMS and HiPIMS to microwave plasma-assisted sputtering:Their influence on the properties of diamond-like carbon films[J]. Surface and Coatings Technology,2022,432:127928.

[59] LI C W,TIAN X B,GONG C Z,et al. Synergistic enhancement effect between external electric and magnetic fields during high power impulse magnetron sputtering discharge[J].Vacuum,2017,143:119?128.

[60] LI C W,TIAN X B,GONG C Z,et al. The improvement of high power impulse magnetron sputtering performance by an external unbalanced magnetic field[J]. Vacuum,2016,133:98?104.

[61] LI C W,TIAN X B,GONG C Z,et al. Electric and magnetic fields synergistically enhancing high power impulse magnetron sputtering deposition of vanadium coatings[J]. Vacuum,2017,144 :125?134.

[62] TIAN X B,MA Y H,HU J,et al. Microstructure and mechanical properties of (AlTi)xN1-x films by magnetic-field-enhanced high power impulse magnetron sputtering[J]. Journal of Vacuum Science and Technology A,2017,35(2):21402.

[63] HNILICA J, KLEIN P, U?íK M, et al. On direct-current magnetron sputtering at industrial conditions with high ionization fraction of sputtered species[J]. Surface and Coatings Technology,2024,487:131028.

[64]王重陽(yáng),劉艷梅,閻兵,等. 調(diào)制周期對(duì)AlCrSiN/AlCrMoSiN多層膜微結(jié)構(gòu)和性能的影響 [J]. 表面技術(shù),2024,53(15):57?67.

[65] HSU T W,GRECZYNSKI G,BOYD R,et al. Influence of Si content on phase stability and mechanical properties of TiAlSiN films grown by AlSi-HiPIMS/Ti-DCMS co-sputtering [J]. Surface and Coatings Technology, 2021, 427:127661.

[66] HSU T W,GRECZYNSKI G, BOYD R, et al. Dense and hard TiWC protective coatings grown with tungstenion irradiation using WC-HiPIMS/TiC-DCMS co-sputtering technique without external heating[J].Applied Surface Science,2023,618:156639.

[67] LIU Y S,AI X,HUANG J L,et al. The microstructure and mechanical properties of He charged Al films fabricated by HiPIMS/DCMS co-sputtering[J]. Vacuum, 2024, 219:112744.

[68] DIAS N F L,MEIJER A L,BIERMANN D,et al. Structure and mechanical properties of TiAlTaN thin films deposited by dcMS, HiPIMS, and hybrid dcMS/HiPIMS[J]. Surface and Coatings Technology,2024,487:130987.

[69] DING X Y,CUI M H,LIAN Y,et al. Control of the preferential orientation and properties of HiPIMS and DCMS deposited chromium coating based on bias voltage[J]. Vacuum,2024,227:113386.

[70] ZOITA N C,DINU M,KISS A E,et al. A comparative investigation of hetero-epitaxial TiC thin films deposited by magnetron sputtering using either hybrid DCMS/HiPIMS or reactive DCMS process[J]. Applied Surface Science,2021,537:147903.

[71] WU Z T,WANG Q M,PETROV I,et al. Cubic-structure Alrich TiAlSiN thin films grown by hybrid high-power impulse magnetron co-sputtering with synchronized Al+ irradiation[J]. Surface and Coatings Technology,2020,385:125364.

[72] TILLMANN W,GRISALES D,STANGIER D,et al. Influence of the etching processes on the adhesion of TiAlN coatings deposited by DCMS, HiPIMS and hybrid techniques on heat treated AISI H11[J]. Surface and Coatings Technology,2019,378:125075.

[73] TILLMANN W,GRISALES D,TOVAR C M,et al. Tribological behaviour of low carbon-containing TiAlCN coatings deposited by hybrid (DCMS/HiPIMS) technique[J]. Tribology International,2020,151:106528.

[74] WICHER B,PSHYK O V,LI X,et al. Superhard oxidationresistant Ti1-xAlxBy thin films grown by hybrid HiPIMS/ DCMS co-sputtering diboride targets without external substrate heating[J]. Materials and Design,2024,238:112727.

[75] GRECZYNSKI G,PATSCHEIDER J,LU J,et al.Control of Ti1?xSixN nanostructure via tunable metal-ion momentum transfer during HIPIMS/DCMS co-deposition[J]. Surface and Coatings Technology,2015,280:174?184.

[76] JHA S,SINGH V,KUMAR V,et al. Microstructure,wettability,cavitation and corrosion performance of aluminum(Al6061) coated with RF-sputtered AlN thin film[J]. Surface and Coatings Technology,2024,489:131168.

[77] DIYATMIKA W,CHENG C Y,LEE J W. Fabrication of Cr-Si-N coatings using a hybrid high-power impulse and radio-frequency magnetron co-sputtering:The role of Si incor-poration and duty cycle[J]. Surface and Coatings Technology,2020,403:126378.

[78]HOLTZER N,ANTONIN O,MINEA T, et al. Improving HiPIMS deposition rates by hybrid RF/HiPIMS co-sputtering,and its relevance for NbSi films[J]. Surface and Coatings Technology,2014,250:32?36.

[79]葉譜生,王啟民,張騰飛,等. Ni摻雜對(duì) TiB2 硬質(zhì)涂層組 織結(jié)構(gòu)和力學(xué)性能的影響 [J]. 材料保護(hù),2023,56(12):25?35.

[80] LOU B S,YANG Y C,QIU Y X,et al. Hybrid high power impulse and radio frequency magnetron sputtering system for TiCrSiN thin film depositions: Plasma characteristics and film properties[J]. Surface and Coatings Technology,2018,350:762?772.

[81]OSKIRKO V O,ZAKHAROV A N,PAVLOV A P,et al. Hybrid HIPIMS+MFMS power supply for dual magnetron sputtering systems[J]. Vacuum,2020,181:109670.

[82]MOIRANGTHEM I, CHEN S H, LOU B S, et al. Microstructural,mechanical and optical properties of tungsten oxide coatings fabricated using superimposed HiPIMS-MF systems [J]. Surface and Coatings Technology, 2022, 436:128314.

[83] CHUANG T H,WEN C K,CHEN S C,et al. P-type semitransparent conductive NiO films with high deposition rate produced by superimposed high power impulse magnetron sputtering [J]. Ceramics International,2020,46(17):27695? 27701.

[84] LOU B S,ANNALAKSHMI M, SU Y W, et al. Fabrication of TiN coatings using superimposed HiPIMS and MF technique:Effect of target poisoning ratios and MF/HiPIMS pulse on-time ratio[J]. Surface and Coatings Technology,2024,478:130364.

[85] FERREIRA M P,MARTíNEZ-MARTíNEZ D,CHEMIN J B,et al. Tuning the characteristics of Al2O3 thin films using different pulse configurations:Mid-frequency,high-power impulse magnetron sputtering, and their combination[J]. Surface and Coatings Technology,2023,466:129648.

[86]KMENT S,KRYSOVA H,HUBICKA Z, et al. Very thin thermally stable TiO2 blocking layers with enhanced electron transfer for solar cells[J]. Applied Materials Today,2017,9:122-129.

[87]CHANG C L,LO K C,YANG F C,et al. HiPIMS co-sputtering for the increase of the mechanical properties of arc deposited TiN coatings[J]. Journal of Materials Research and Technology,2023,26:2050?2059.

[88]CHANG C L,LUO G J,YANG F C,et al. Effects of duty cycle on microstructure of TiN coatings prepared using CAE/HiPIMS[J]. Vacuum,2021,192:110449.

[89]SINGH A, GHOSH S, ARAVINDAN S. Investigation of oxidation behaviour of AlCrN and AlTiN coatings deposited by arc enhanced HIPIMS technique[J]. Applied Surface Science,2020,508:144812.

[90]DING J C,ZHANG T F,WANG Q M, et al. Microstructure and mechanical properties of the Cr-Mo-Si-N nanocomposite coatings prepared by a hybrid

system of AIP and HiPIMS technologies[J]. Journal of Alloys and Compounds,2018,740:774?783.

[91]GENG D S,XU Y X,WANG Q M. Hybrid deposition of Cr-O/Al-O hard coatings combining cathodic arc evaporation and high power impulse magnetron sputtering[J]. Surface and Coatings Technology,2023,456:129235.

[92]王啟民,彭濱,許雨翔. 面向切削刀具的物理氣相沉積涂 層回顧與展望[J]. 廣東工業(yè)大學(xué)學(xué)報(bào),2023,40(6):12?31.

[93]王鐵鋼,張姣姣,閻兵. 刀具涂層的研究進(jìn)展及最新制備 技術(shù) [J]. 真空科學(xué)與技術(shù)學(xué)報(bào),2017,37(7):727?738.

[94] GANESAN R,F(xiàn)ERNANDEZ-MARTINEZ I,AKHAVAN B,et al. Pulse length selection in bipolar HiPIMS for high deposition rate of smooth,hard amorphous carbon films[J]. Surface and Coatings Technology,2023,454:129199.

[95] TILLMANN W, MEIJER A L, PLATT T, et al. Cutting performance of TiAlN-based thin films in micromilling highspeed steel AISI M3∶2[J]. Manufacturing Letters,2024,40:6?10.

[96] MOIRANGTHEM I,WANG C J,LOU B S,et al. Effects of titanium and boron alloying with non-equimolar AlCrNbSiTi high entropy alloy nitride coatings[J]. Surface and Coatings Technology,2024,482:130709.

[97] TANG Q L,WU Y C,LOU B S,et al. Mechanical property evaluation of ZrSiN films deposited by a hybrid superimposed high power impulse-medium frequency sputtering and RF sputtering system[J]. Surface and Coatings Technology,2019,376:59?67.

[98] LU C Y,DIYATMIKA W,LOU B S,et al. Superimposition of high power impulse and middle frequency magnetron sputtering for fabrication of CrTiBN multicomponent hard coatings [J]. Surface and Coatings Technology, 2018, 350:962?970.

[99]王浪平,孫田瑋. 液態(tài)靶材磁控濺射技術(shù)研究進(jìn)展 [J]. 真 空與低溫,2024,30(5):496?503.

[100] QIN X P,KE P L,WANG A Y,et al. Microstructure,mechanical and tribological behaviors of MoS2-Ti composite coatings deposited by a hybrid HIPIMS method[J]. Surface and Coatings Technology,2013,228:275?281.

[101]ZHANG Y P,WANG Z Y,ZHOU S H,et al. Synergistic effect of V and Ag diffusion favored the temperatureadaptive tribological behavior of VAlN/Ag multi-layer coating[J]. Tribology International,2024,192:109285.

[102]GUI B H,ZHOU H,ZHENG J,et al. Microstructure and properties of TiAlCrN ceramic coatings deposited by hybrid HiPIMS/DC magnetron co-sputtering[J]. Ceramics International,2021,47(6):8175?8183.

[103] LOU B S,HSIAO Y T,CHANG L C,et al. The influence of different power supply modes on the microstructure,mechanical,and corrosion properties of nc-TiC/a-C:H nanocomposite coatings[J]. Surface and Coatings Technology,2021,422:127512.

[104]LIN H S,WANG C Y,LAI Z W,et al. Microstructure and mechanical properties of HfBx coatings deposited on cemented carbide substrates by HiPIMS and DCMS[J]. Surface and Coatings Technology,2023,452:129119.

[105] MüHLBACHER M,GRECZYNSKI G,SARTORY B,et al. Enhanced Ti0.84Ta0.16N diffusion barriers ,grown by a hybrid sputtering technique with no substrate heating, between Si(001)wafers and Cu overlayers[J]. Scientific Reports,2018,8(1):5360.

[106]LOU B S,MOIRANGTHEM I,LEE J W. Fabrication of tungsten nitride thin films by superimposed HiPIMS and MF system:Effects of nitrogen flow rate[J]. Surface and Coatings Technology,2020,393:125743.

[107]CHABANON A, SCHLEGEL M L, MICHAU A, et al. Anticorrosion performance of a Zr-based architectured substrate/coating system[J]. Corrosion Science,2023,220:111305.

[108]AMMENDOLA M,ARONSON B,F(xiàn)OURSPRING P,et al. Evaluation of chromium coatings deposited by standard and bipolar high-power impulse magnetron sputtering (HiPIMS & B-HiPIMS) for nuclear power applications[J]. Surface and Coatings Technology,2024,485:130835.

[109] MOUCHE P A,KOYANAGI T,PATEL D,et al. Adhesion,structure, and mechanical properties of Cr HiPIMS and cathodic arc deposited coatings on SiC[J]. Surface and Coatings Technology,2021,410:126939.

[110]CARLOS C P A,LEITH S,ROSAZ G,et al. Planar deposition of Nb thin films by HiPIMS for superconducting radio frequency applications[J]. Vacuum,2024,

227:113354.

[111]ZINAI N,BOUZIDI A,SAOULA N,et al. Tailoring the structural and optical properties of HiPIMS TiO2 thin films for photovoltaic applications[J]. Optical Materials, 2022,131:112590.

[112] ABIDI M,ASSADI A A,BOUZAZA A,et al. Photocatalytic indoor/outdoor air treatment and bacterial inactivation on CuxO/TiO2 prepared by HiPIMS on polyester cloth under low intensity visible light[J]. Applied Catalysis B:Environmental,2019,259:118074.

[113] RATOVA M,WEST G T,KELLY P J. HiPIMS deposition of tungsten-doped titania coatings for photocatalytic applications[J]. Vacuum,2014,102:48?50.

[114] YANG C M,WEI C H,UGHI F,et al. High pH stability and detection of α-synuclein using an EGFET biosensor with an HfO2 gate deposited by high-power pulsed magnetron sputtering[J]. Sensors and Actuators B:Chemical,2024,416:136006.

[115] SHAH R,PAI N,KHANDEKAR R,et al. DLC coatings in biomedical applications-review on current advantages,existing challenges, and future directions[J]. Surface and Coatings Technology,2024,487:131006.

[116] GARG R,GONUGUNTLA S,SK S,et al. Sputtering thin films:Materials,applications,challenges and future directions[J]. Advances in Colloid and Interface Science,2024,330:103203.

無(wú)相關(guān)信息