1、引言

導孔是飛機制造工程中最常見的結構特征之一,大量存在于框、梁、壁板等各類飛機結構件上,主要用于飛機零部件之間的裝配連接。飛機結構件上的導孔數(shù)目龐大,據(jù)統(tǒng)計,一架大型飛機的各類結構導孔數(shù)量多達300萬種以上,某些單個零件上就有上千個導孔。因此,導孔加工技術是零件制造過程中的一項關鍵技術,可靠的加工技術是導孔質(zhì)量優(yōu)劣的有效保證。

2、導孔加工方法

2.1 鈦合金材料

鈦合金具有比強度(強度/密度)高、熱強度高、熱穩(wěn)定性好和抗蝕性好等優(yōu)點,但其難加工性造成了實際生產(chǎn)中加工效率低、加工成本高及加工質(zhì)量不穩(wěn)定等問題。鈦合金材料的難加工性往往會導致銑削過程中刀具的快速磨損及失效,降低加工效率及加工穩(wěn)定性,具體原因包括:切屑變形系數(shù)小;導熱系數(shù)小,切削溫度高;化學活性大;單位面積上的

切削力大;粘刀現(xiàn)象嚴重等。

2.2 導孔加工方式

長期以來,常采用人工手動制導孔和使用數(shù)控機床加工導孔兩種方式。

(1)人工手動制孔

工人手動鉆導孔的加工方式一直存在于航空結構件的加工中。

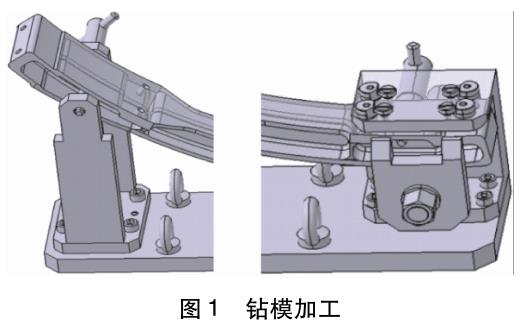

鉆孔主要依據(jù)按樣板或明膠板劃線、按尺寸劃線、制造鉆模或者鉆模板等。圖1為鉆模加工示意。

工人主要根據(jù)零件結構特點、導孔精度、孔數(shù)量和加工表面的平整度等來選用鉆導孔。

大型的框、梁、壁板等零件導孔數(shù)量較多,多達上千個,工人的鉆制依據(jù)是樣板或者明膠板。根據(jù)尺寸劃線鉆導孔主要針對尺寸較小、導孔數(shù)量很少、零件表面較規(guī)則的零件,否則對于劃線工人來說難度太大,操作適用性較差。當導孔的位置精度或尺寸精度要求較高時,特別是位置精度要求小于0.3mm時,可采用鉆模或者鉆模板鉆導孔。因為采用樣板或劃線的方式均無法確保導孔的位置精度在0.3mm以內(nèi),而鉆模可以準確設計定位基準和穩(wěn)定的裝夾,以保證位置精度。但鉆模僅適用于較少的孔,且還需設計并制造工裝,經(jīng)濟性較差,準備周期長。

工人手工鉆制導孔勞動強度大,效率低,而且導孔質(zhì)量得不到保證,孔徑和孔位的精度完全依靠工人的操作熟練度,加工質(zhì)量問題頻現(xiàn),導致零件超差甚至報廢。導孔的加工質(zhì)量是影響飛機壽命和飛行安全的重要因素,如果導孔的孔徑或孔位有偏差,將影響連接功能,若強行裝配會導致扭曲變形,影響裝配精度及零件性能,甚至可能引起飛行質(zhì)量事故。

(2)數(shù)控制孔

意識到導孔制造問題的重要性,國內(nèi)外均在研究和試用先進的導孔制造技術,精密制孔技術應運而生,例如:角度頭鉆孔、機器人自動鉆孔、柔性導軌自動制孔、多軸數(shù)控制孔等。

其中數(shù)控多軸制孔在航空結構件的加工過程中因適用性較強被廣泛應用。

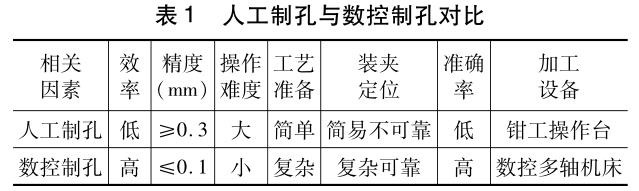

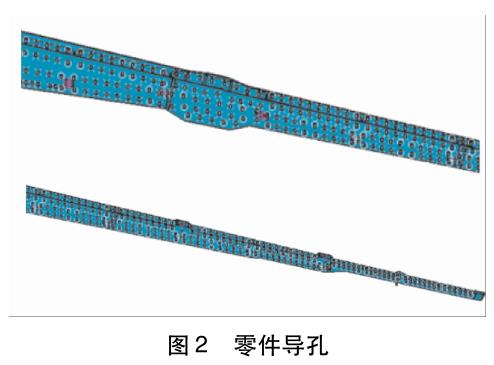

數(shù)控制孔是依據(jù)數(shù)字化模型制定加工方案,設計裝夾定位方式,編制數(shù)控加工程序,在多軸數(shù)控機床上進行導孔加工。數(shù)控機床制造導孔,不僅可使加工效率提高數(shù)倍甚至數(shù)十倍,而且導孔質(zhì)量較高,導孔的孔徑和位置精度均可以保證在0.1mm以內(nèi),加工精度較高的機床可達到0.02mm。人工制孔與數(shù)控制孔相關因素的比較見表1。

2.3 導孔檢測

導孔的檢測主要采用通用量具塞規(guī)、卡尺等檢測孔徑,采用專用樣板、明膠板、檢模等檢測導孔的位置,屬于人工對比式檢測。

因人工檢測操作工作量大,操作人員技能水平不同,檢測結果差異性大。受檢測精度和效率的影響,傳統(tǒng)的檢測方式已不能滿足質(zhì)量檢測要求,行業(yè)內(nèi)也在探究高效精準的檢測方式,新的檢測方式層出不窮,如測量機檢測和影像檢測等。

3、數(shù)字化導孔加工方法

以某梁類零件為例研究數(shù)字化加工導孔方法。

加工工藝方案制定主要包括定位裝夾方式、加工流程、刀具及參數(shù)選擇和數(shù)控程序編制等。

3.1零件簡介

實驗零件為典型的細長鈦合金梁類零件,材料牌號TA15M,雙面槽腔,外形為復雜雙曲面,緣條厚度最小處為3.5mm,最大處為20mm。

該零件存在較多的配合關系,在零件上遍布不同規(guī)格的導孔共432個,尺寸精度及表面質(zhì)量要求嚴格。零件導孔如圖2所示。

對零件導孔進行工藝性分析,結果如下:導孔直徑分別為φ3.1,φ4,φ5,φ7,φ8,φ10;導孔分布于零件的緣條及筋條上;導孔的法向垂直于導孔所在表面,其95%以上為變角度曲面;零件為長梁類零件,材料為模鍛件,緣高均為斜面;加工公差要求孔位±0.2、孔徑0.20、孔距±0.2;導孔所分布的壁厚從3.5~20mm不等。

根據(jù)上述信息分析出該零件導孔的加工難度主要集中在以下幾點:導孔數(shù)量較大;導孔種類較多;導孔分布廣泛;導孔法向方向難以確定;裝夾定位難度大;導孔精度較高;導孔深度不均。從保證導孔精度和加工效率兩方面分析,該零件如果采用人工制導孔方式幾乎無法實現(xiàn),只有采用數(shù)控多軸制孔才能保證導孔的法向和精度,并顯著提高加工效率。

3.2定位裝夾方式

實驗零件長且細,97%導孔集中在緣條,針對現(xiàn)有加工資源,采用緣條定位是較好的選擇。

由于該零件的緣條為斜緣條,采用斜緣條直接定位會大幅降低定位面的精度,對零件加工質(zhì)量影響較大。

因此在緣條高度上設置工藝凸臺來進行定位,用以保證定位基準精度。

確定定位面后,還需選擇兩個孔參與定位。

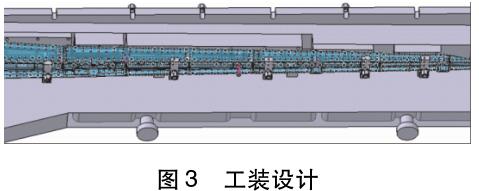

確定定位基準后,根據(jù)定位基準設計裝夾壓緊的工裝。定位方式盡量要與正反兩面加工時的定位方式一致,以保證數(shù)控導孔位置的準確度。

然后需要考慮工裝的形式,該工位工裝壓緊零件的方式較難,因為在零件的緣條上每一個位置都有導孔,壓板的位置會干涉導孔的鉆制。因此既要確保零件裝夾的穩(wěn)定性,還要考慮操作簡單便捷、不干涉。該零件在腹板上有較多大直徑減輕孔,利用該特點,可在工裝上采用穿螺栓、壓緊腹板的方式對零件進行壓緊,不僅起到壓緊零件的作用,并有效避免了在鉆導孔時鉆頭與壓板的干涉,去除了工人在加工過程中倒壓板的工作,降低了勞動強度。工裝設計見圖3。

3.3 確定加工流程

加工流程的合理安排是零件導孔加工的重要環(huán)節(jié),合理的加工流程是導孔加工質(zhì)量和加工效率的有效保證。根據(jù)某梁類零件的結構特點及現(xiàn)有的加工資源,采用數(shù)控導孔加工設計兩個工位,正反兩面加工,裝夾定位方式基本一致。

數(shù)控加工導孔采用中心鉆點孔位,避免鉆孔時鉆頭偏滑導致孔位置偏移或孔形狀橢圓。特別是斜面或變角度曲面必須在鉆孔前進行點孔位,以便在使用鉆頭鉆孔時起定心作用。導孔的加工順序設定的主要原則是:加工精度高;防錯級別最高;加工效率高;操作難度最小。

該零件的導孔鉆制順序是由少至多,相近規(guī)格交叉加工。

3.4刀具及切削參數(shù)選擇

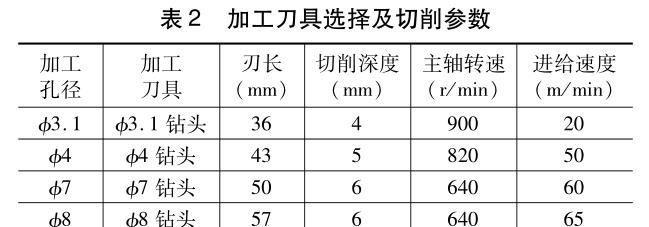

數(shù)控加工中刀具的選用至關重要,刀具種類及切削參數(shù)直接影響零件的尺寸精度和加工效率等。由于零件結構特異,且材料為難加工材料,因此對刀具的要求較高。某梁數(shù)控加工導孔的刀具均選用整體合金專用刀具,加工參數(shù)依據(jù)現(xiàn)有參數(shù)庫及零件實際加工情況來確定。加工參數(shù)選擇見表2。

3.5 程序編制

數(shù)控導孔程序的編制使用CATIA軟件,零件在加工過程中盡可能地釋放應力以及降低切削力,減小了零件粗加工后的變形量。在數(shù)控鉆導孔程序編制過程中,要考慮走刀方式、切削深度、接近方式等。由于導孔一般較小,鉆頭較細,所以在加工過程中容易折斷,折斷時會打傷零件,導致零件超差或報廢。有的鉆頭會折斷在零件內(nèi)部,難以取出,并傷及零

件。接近零件方式不正確、加工速度過快、退刀方式錯誤和積屑等因素都會導致鉆頭折斷,所以在數(shù)控程序編制過程中需要全面考慮。

4、結語

通過研究適用于鈦合金航空結構件導孔的多軸數(shù)控加工方法,解決了生產(chǎn)的實際問題。

以本文試驗零件為例,緣條最厚處達到20mm,如采用傳統(tǒng)方法,常規(guī)鉗工鉆制約需35~40h,加工難度較大,費時費力,產(chǎn)品質(zhì)量也不易保證。

采用數(shù)控加工導孔時間僅需10.4h,既省時省力,又提高了產(chǎn)品質(zhì)量。

特別是對于批量化生產(chǎn)的零件,加工優(yōu)勢更加顯著。該方案已通過實際加工驗證,生產(chǎn)零件質(zhì)量合格,加工過程穩(wěn)定。

參考文獻

[1]王歡.鈦合金螺旋銑孔試驗研究[D].大連:大連理工大學,2015.

[2]趙鵬飛.孔加工切削參數(shù)優(yōu)化系統(tǒng)的研究與開發(fā)[D].南京:南京理工大學,2013.

第一作者:孫麗敏,航空工業(yè)沈陽飛機工業(yè)集團有限公司數(shù)控加工廠,110850沈陽市First

Author:Sun Limin,Shenyang Aircraft Industrial (Group)Co.,Ltd.,Shenyang110850,China

相關鏈接