航空發(fā)動機被譽為 “工業(yè)皇冠上的明珠”���,是一個國家先進的基礎(chǔ)科學(xué)和工業(yè)基礎(chǔ)的體現(xiàn)��。航空發(fā)動機作為現(xiàn)代航空器的核心部件,其性能直接影響到飛機的安全性���、經(jīng)濟性和環(huán)保性。渦輪葉片作為航空發(fā)動機中最關(guān)鍵的熱端部件之一����,長期處于高溫���、高壓和高轉(zhuǎn)速的極端工作環(huán)境中�,這對其材料性能提出了極高的要求:需要具備優(yōu)異的抗熱疲勞和抗熱沖擊性能���。近年來����,鈦鋁合金因其高比強度、耐高溫和抗疲勞性能�,逐漸成為低壓渦輪葉片的理想材料����。然而,鈦鋁合金葉片在實際使用中仍然面臨多種失效風(fēng)險,嚴重威脅著航空發(fā)動機的可靠性和安全性��。

文章旨在深入分析鈦鋁合金低壓渦輪葉片的失效機理��,通過試驗研究和理論分析相結(jié)合的方法��,探討葉片失效的主要原因,并提出相應(yīng)的改進措施。研究結(jié)果對于提高航空發(fā)動機鈦鋁合金葉片的使用壽命、優(yōu)化航空發(fā)動機設(shè)計具有重要意義,同時為新型航空發(fā)動機材料的研發(fā)提供了理論依據(jù)和實踐指導(dǎo)����。

1���、鈦鋁合金材料特性及其在航空發(fā)動機中的應(yīng)用

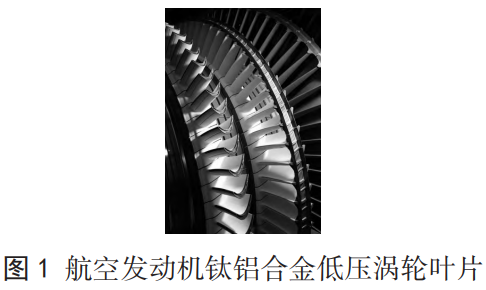

鈦鋁合金作為一種新型高溫結(jié)構(gòu)材料��,具有密度低��、比強度高�����、耐高溫和抗疲勞等優(yōu)異性能 [1]。與傳統(tǒng)的鎳基合金相比���,鈦鋁合金的密度僅為前者的一半,卻有著相同的強度和穩(wěn)定性���,能有效減輕航空發(fā)動機質(zhì)量,提高推重比�����。這一特性使其在航空發(fā)動機減重方面具有明顯優(yōu)勢�����,航空發(fā)動機設(shè)計師的設(shè)計宗旨是為減輕每一克的質(zhì)量而奮斗���,從而達到提高燃油經(jīng)濟性的目的�,而鈦鋁合金材料的使用可提高約 20% 的燃油經(jīng)濟性�����。此外��,鈦鋁合金還表現(xiàn)出良好的抗熱疲勞和抗熱沖擊性能,能夠滿足渦輪葉片在高溫���、高壓和高轉(zhuǎn)速環(huán)境下的工作需求。

然而��,鈦鋁合金材料也存在一些固有缺陷���,如成本高��、焊接困難、易氧化和低溫脆性等。特別是在低溫環(huán)境下,鈦鋁合金可能表現(xiàn)出脆性,增加葉片在啟動和停機過程中的失效風(fēng)險。盡管存在這些挑戰(zhàn)��,鈦鋁合金材料在航空發(fā)動機中的應(yīng)用前景仍然廣闊���。目前��,鈦鋁合金主要用于制造低壓渦輪葉片 (如圖 1 所示)��,在減輕航空發(fā)動機質(zhì)量、提高燃油效率方面發(fā)揮了重要作用����。隨著材料科學(xué)���、制造技術(shù)的不斷進步�����,鈦鋁合金材料在航空發(fā)動機中的應(yīng)用范圍有望進一步擴大。

2����、低壓渦輪葉片失效模式分析

低壓渦輪葉片長期在高溫燃氣�、高速旋轉(zhuǎn)��、交變載荷及冷熱循環(huán)的極端工況下工作�����,鈦鋁合金材料與嚴苛的工作環(huán)境的耦合作用���,使其易出現(xiàn)多種失效模式,且不同的失效模式可能相互誘發(fā)、加劇�,甚至直接威脅低壓渦輪葉片的服役壽命與航空發(fā)動機運行可靠性�����。

結(jié)合鈦鋁合金材料特性與低壓渦輪葉片實際工況,分析其主要失效模式的原因、表現(xiàn)及解決方案�����,如下�����。

2.1 高溫氧化與腐蝕

原因:低壓渦輪葉片長期暴露于高溫燃氣中��,鈦鋁合金表面易快速發(fā)生氧化反應(yīng)并形成氧化層;若氧化層因熱應(yīng)力、氣流沖刷發(fā)生剝落�,基體材料將直接暴露���,進而引發(fā)更劇烈的持續(xù)氧化與腐蝕�。

失效表現(xiàn):葉片表面形成氧化銹跡�、腐蝕坑洞,材料因腐蝕逐漸變薄,最終導(dǎo)致結(jié)構(gòu)強度下降甚至開裂 [2]�。

解決方案:采用抗氧化涂層 (如熱障涂層���、鋁化物涂層) 阻斷燃氣與基體接觸�����;改進合金成分 (如添加 Cr 元素),從本質(zhì)上提升材料的高溫抗氧化與抗腐蝕能力。

2.2 蠕變失效

原因:在高溫 (通常超過鈦鋁合金再結(jié)晶溫度的 0.5 倍) 與離心力�、氣動力疊加的高應(yīng)力作用下��,鈦鋁合金會發(fā)生時間依賴性的緩慢塑性變形 (即蠕變),應(yīng)力持續(xù)累積后易引發(fā)內(nèi)部微裂紋萌生與擴展,最終導(dǎo)致斷裂。

失效表現(xiàn):葉片出現(xiàn)永久性變形 (如葉尖伸長)��,變形區(qū)域伴隨裂紋擴展���,嚴重時直接發(fā)生斷裂��。

解決方案:優(yōu)化葉片冷卻系統(tǒng)設(shè)計 (如增加內(nèi)部流道、采用氣膜冷卻),降低葉片表面工作溫度;選用抗蠕變性能更優(yōu)的鈦鋁合金材料 (如 Ti-6Al-4V 改良型)�。

2.3 疲勞失效

原因:低壓渦輪葉片在發(fā)動機運轉(zhuǎn)中承受離心力�、氣動力�����、熱應(yīng)力等周期性交變載荷�,尤其在葉片根部等應(yīng)力集中區(qū)域����,循環(huán)應(yīng)力易超過材料疲勞極限,誘發(fā)疲勞裂紋萌生���,且裂紋隨載荷循環(huán)次數(shù)逐步擴展。

失效表現(xiàn):疲勞裂紋多起源于應(yīng)力集中部位 (如根部圓角�����、表面劃痕)��,斷口常呈現(xiàn)典型疲勞條帶特征�����,最終裂紋貫穿葉片導(dǎo)致其斷裂 [3]。

解決方案:優(yōu)化葉片幾何設(shè)計 (如增大根部圓角半徑) 以減少應(yīng)力集中���;采用噴丸強化、激光沖擊強化等表面處理技術(shù)���,提升材料表層殘余壓應(yīng)力與疲勞壽命。

2.4 外來物損傷

原因:發(fā)動機進氣系統(tǒng)吸入沙石���、金屬碎片、鳥類等外來物�����,高速撞擊低壓渦輪葉片表面���,瞬間沖擊力超過材料屈服強度��,導(dǎo)致葉片表面損傷或直接萌生裂紋�����。

失效表現(xiàn):葉片表面出現(xiàn)凹坑、劃痕或局部塑性變形�����,嚴重時損傷處直接引發(fā)裂紋�,裂紋進一步擴展可導(dǎo)致斷裂 [4]。

解決方案:加強機場及發(fā)動機維護作業(yè)規(guī)范�,建立外來物常態(tài)化排查機制��,防范外來物進入;定期通過孔探技術(shù)���、內(nèi)窺鏡檢測等手段檢查葉片表面狀態(tài),及時處理微小損傷�����。

2.5 制造缺陷

原因:葉片制造過程中 (如熔鑄����、鍛造、熱處理)��,易產(chǎn)生氣孔��、夾雜、疏松�、殘余應(yīng)力等缺陷�,這些缺陷相當(dāng)于 “內(nèi)部應(yīng)力源”����,在外力或熱應(yīng)力作用下易成為裂紋萌生源。

失效表現(xiàn):裂紋從缺陷處優(yōu)先擴展���,且擴展速率顯著高于無缺陷區(qū)域,最終導(dǎo)致葉片未達設(shè)計壽命即發(fā)生斷裂��。

解決方案:嚴格管控制造全流程工藝參數(shù) (如控制熔鑄真空度�����、優(yōu)化鍛造變形量)�����;采用超聲波檢測、X 射線探傷等無損檢測技術(shù)進行質(zhì)量監(jiān)控,確保材料與葉片制造質(zhì)量��。

2.6 涂層剝落

原因:低壓渦輪葉片通常涂覆熱障涂層以提升耐高溫性能���,但涂層與基體材料的熱膨脹系數(shù)不匹配����、界面結(jié)合力不足,或長期受熱應(yīng)力循環(huán)、氣流沖刷影響�,易開裂����、剝落�����。

失效表現(xiàn):涂層剝落后,基體材料直接暴露于高溫燃氣中����,氧化與腐蝕速率急劇加快�,加速葉片失效。

解決方案:優(yōu)化涂層材料體系 (如采用梯度涂層) 與制備工藝 (如電子束物理氣相沉積),提升涂層與基體的界面結(jié)合強度及抗熱震性能。

2.7 振動與共振

原因:渦輪葉片在高速旋轉(zhuǎn)中易產(chǎn)生強迫振動�����,若強迫振動頻率與葉片固有頻率接近或耦合��,將引發(fā)共振����,導(dǎo)致振動幅值急劇增大��,加速疲勞裂紋萌生與擴展���。

失效表現(xiàn):葉片振動噪聲異常�����,共振區(qū)域易出現(xiàn)多源裂紋,最終導(dǎo)致葉片斷裂。

解決方案:通過模態(tài)仿真優(yōu)化葉片結(jié)構(gòu)設(shè)計 (如調(diào)整葉型�����、增加阻尼筋)�����,避開工況下的共振頻率;采用阻尼材料或結(jié)構(gòu)�,削弱共振能量傳遞���。

2.8 低溫脆性

原因:鈦鋁合金存在固有韌脆轉(zhuǎn)變特性�,當(dāng)工作環(huán)境溫度低于韌脆轉(zhuǎn)變溫度 (如高空低溫環(huán)境) 時����,材料塑性急劇下降、韌性顯著降低�����,受力后易發(fā)生脆性斷裂���。

失效表現(xiàn):葉片無明顯塑性變形即發(fā)生斷裂�,斷口平整且無典型塑性變形痕跡。

解決方案:針對低溫工作場景 (如高空啟動)����,優(yōu)化發(fā)動機啟動規(guī)程��,控制轉(zhuǎn)子轉(zhuǎn)速攀升速率,減少低溫下瞬時沖擊應(yīng)力�;選用低溫韌性更優(yōu)的鈦鋁合金牌號 (如 Ti-5Al-2.5Sn)�����,從材料層面改善低溫抗脆斷能力;定期孔探檢查葉片��。

下面就某型航空發(fā)動機維護手冊中的一條 CAUTION 來解讀一下低溫脆性可能造成的葉片失效:The last low pressure turbine stage blades are made with Ti-Al, a material which is very light but brittle at room temperature. Do not hit the last stage LPT blades with a tool; do not try to turn the low pressure rotor by touching the last stage LPT blades with hands or damage may occur to the blades.

鈦鋁合金在室溫下非常脆�����,不能受到工具等異物的撞擊����,或是用手轉(zhuǎn)動最后一級低壓渦輪葉片來轉(zhuǎn)動低壓轉(zhuǎn)子���,這樣很容易讓最后一級渦輪葉片受到損傷或者斷裂�。

如果某型航空發(fā)動機的低壓轉(zhuǎn)子轉(zhuǎn)速過快����,例如達到 10000 r/min,在地面啟動低壓轉(zhuǎn)子的一瞬間,低壓渦輪轉(zhuǎn)子葉片受到的力會非常大�����,就容易造成鈦鋁合金渦輪葉片斷裂失效。

3����、試驗研究與分析

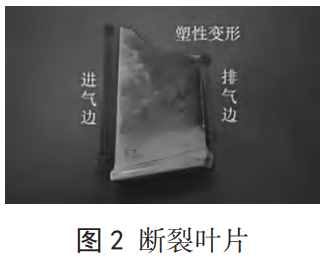

為深入理解鈦鋁合金葉片的失效機理����,文章采用了多種方法對斷裂葉片 (如圖 2 所示) 進行分析�����。宏觀觀察顯示�,葉片斷口呈脆性斷裂特性����,這與鈦鋁合金的低溫脆性斷裂特征相符。

對斷裂葉片進行化學(xué)成分分析�,葉片的化學(xué)成分結(jié)果 (如表 1 所示) 表明����,葉片材料符合鈦鋁合金的典型成分特征�,排除了材料成分異常導(dǎo)致失效的可能性��。

表 1 葉片的化學(xué)成分分析結(jié)果

| 項目 | 質(zhì)量分數(shù) /% |

| Si | 0.063 |

| Mg | 2.12 |

| Al | 余量 |

| Ti | - |

| Zn | 0.012 |

| Fe | 0.033 |

| Mn | 0.15 |

| Cu | 2.94 |

| 標準值 | Si≤0.30�����,Mg 2.0~2.4,Al 余量,Zn≤0.15�����,F(xiàn)e≤0.10��,Mn≤0.30�����,Cu 2.6~3.2 |

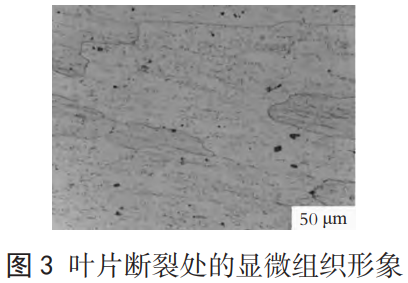

金相試驗進一步揭示了葉片斷裂處的微觀組織特征。使用 50 μm 金相顯微鏡對斷裂處顯微組織形象 (如圖 3 所示) 進行細致觀測,發(fā)現(xiàn)斷裂區(qū)域存在明顯的晶粒變形和微裂紋��,表明材料在失效前經(jīng)歷了顯著的塑性變形和應(yīng)力集中���。結(jié)合葉片振動模態(tài)分析�,研究人員發(fā)現(xiàn)斷裂區(qū)域與葉片的高應(yīng)力區(qū)域高度吻合,進一步證實了疲勞失效在葉片斷裂過程中的重要作用����。

4���、改進措施與建議

為提高鈦鋁合金低壓渦輪葉片的使用壽命和可靠性�,文章提出了一系列改進措施�����。在材料方面���,建議開發(fā)更高性能的鈦鋁合金,提高其抗蠕變和抗疲勞性能����。設(shè)計優(yōu)化方面�����,應(yīng)著重改進葉片幾何形狀,減少應(yīng)力集中���,同時優(yōu)化冷卻系統(tǒng)以降低葉片工作溫度。制造工藝方面�,需要嚴格控制生產(chǎn)過程�����,采用先進的檢測技術(shù)如超聲波檢測�,確保材料質(zhì)量��。為提升葉片的可靠性和壽命���,以下是一些改進措施和建議�。

4.1 材料優(yōu)化

4.1.1 改進合金成分

通過調(diào)整鈦鋁合金中鋁���、鈮���、鉬等元素的含量�����,提高材料的高溫強度�����、抗蠕變性能和抗氧化能力��。添加稀土元素 (如 Y��、La) 以細化晶粒,提升材料的韌性和抗疲勞性能����。

4.1.2 開發(fā)新型合金

研究新型鈦鋁合金 (如 Ti?AlNb 基合金)����,進一步提高高溫性能和抗腐蝕能力����。采用納米復(fù)合材料,增強材料的力學(xué)性能和抗疲勞性能��。

4.2 制造工藝改進

4.2.1 精密鑄造技術(shù)

采用定向凝固或單晶鑄造技術(shù)����,減少晶界缺陷,提高葉片的抗蠕變和抗疲勞性能�。優(yōu)化鑄造工藝參數(shù)���,減少氣孔�、夾雜等缺陷�����。

4.2.2 粉末冶金技術(shù)

使用粉末冶金工藝制備鈦鋁合金����,獲得更均勻的組織結(jié)構(gòu)�����,提高材料的強度和韌性。

4.2.3 增材制造 (3D 打印)

采用激光選區(qū)熔化或電子束熔化技術(shù),實現(xiàn)復(fù)雜葉片的精密制造,減少應(yīng)力集中區(qū)域���。

4.3 表面處理與涂層技術(shù)

4.3.1 表面強化處理

采用噴丸強化、激光沖擊強化等技術(shù)�����,在葉片表面引入壓應(yīng)力����,提高抗疲勞性能 [5]。通過表面滲鋁����、滲鉻等化學(xué)熱處理����,提高抗氧化和抗腐蝕能力�����。

4.3.2 抗氧化涂層

在葉片表面涂覆抗氧化涂層 (如鋁化物涂層)�����,提高高溫抗氧化性能�。采用熱障涂層�,降低葉片表面溫度,延長使用壽命����。

4.3.3 耐磨涂層

在葉片前緣和易磨損部位涂覆耐磨涂層 (如 TiN、CrN 涂層),減少機械損傷����。

4.4 設(shè)計優(yōu)化

4.4.1 優(yōu)化幾何設(shè)計

通過有限元分析和計算流體力學(xué)模擬���,優(yōu)化葉片幾何形狀����,減少應(yīng)力集中區(qū)域��。采用空心葉片設(shè)計�,降低質(zhì)量并改善冷卻效果�����。

4.4.2 冷卻結(jié)構(gòu)設(shè)計

設(shè)計高效的內(nèi)部冷卻通道����,降低葉片工作溫度�����,減小蠕變和熱疲勞風(fēng)險��。采用氣膜冷卻技術(shù),在葉片表面形成冷卻氣膜,提高耐高溫性能。

4.4.3 振動控制設(shè)計

優(yōu)化葉片安裝結(jié)構(gòu)�,避免共振現(xiàn)象�。采用阻尼材料或結(jié)構(gòu)���,減少振動對葉片的損傷�。

4.5 檢測與維護

4.5.1 無損檢測技術(shù)

采用超聲波檢測��、X 射線檢測和渦流檢測等技術(shù)��,定期檢查葉片的內(nèi)部缺陷和表面損傷。利用紅外熱成像技術(shù)�����,監(jiān)測葉片的工作溫度分布�����,及時發(fā)現(xiàn)異常�。

4.5.2 定期維護與修復(fù)

定期孔探檢查葉片的表面涂層狀態(tài)�,及時修復(fù)或更換損壞的涂層。制定嚴格的操作規(guī)范�,在進行低壓轉(zhuǎn)子孔探時����,機務(wù)人員不要用手轉(zhuǎn)動鈦鋁合金的渦輪葉片以及對葉片施加過大應(yīng)力���。

4.5.3 監(jiān)控檢測系統(tǒng)

在發(fā)動機集成健康檢測系統(tǒng)�,實時檢測葉片的振動、溫度和應(yīng)力狀態(tài)�,提前預(yù)警潛在失效�。

4.6 環(huán)境適應(yīng)性改進

4.6.1 抗腐蝕設(shè)計

在腐蝕性環(huán)境中�,采用耐腐蝕涂層或表面處理技術(shù),提高葉片的抗腐蝕能力���。

4.6.2 抗熱沖擊設(shè)計

通過優(yōu)化冷卻系統(tǒng)和材料選擇,提高葉片的抗熱沖擊性能�。采用梯度材料設(shè)計����,使葉片在不同溫度區(qū)域具有更好的適應(yīng)性。

4.7 試驗驗證與仿真

4.7.1 加速壽命試驗

在模擬工況下進行加速壽命試驗�,評估葉片的抗疲勞��、抗蠕變和抗腐蝕性能。通過試驗數(shù)據(jù)優(yōu)化設(shè)計和材料選擇。

4.7.2 多物理場仿真

利用多物理場耦合仿真技術(shù)���,模擬葉片在高溫���、高壓���、振動等復(fù)雜工況下的行為�����,優(yōu)化設(shè)計參數(shù)�����。

通過這些綜合措施,有望顯著提高鈦鋁合金低壓渦輪葉片的性能和使用壽命�,為航空發(fā)動機的可靠性和安全性提供有力保障���。

5�、結(jié)論

文章通過對航空發(fā)動機鈦鋁合金低壓渦輪葉片進行失效分析��,揭示了其主要失效模式和機理��。研究表明,鈦鋁合金葉片的失效通常由高溫氧化���、蠕變、疲勞�、外來物損傷以及低溫脆性等多種因素共同作用引起���。針對這些問題��,提出了從材料、設(shè)計�、制造和維護等多方面入手的綜合改進措施���。研究結(jié)果對于提高鈦鋁合金葉片的使用壽命、優(yōu)化航空發(fā)動機設(shè)計具有重要意義���。未來研究應(yīng)繼續(xù)關(guān)注新型鈦鋁合金材料的開發(fā)和應(yīng)用,同時探索更先進的制造和檢測技術(shù)����,以進一步提高航空發(fā)動機的性能和可靠性��。

參考文獻

[1] 吳小光。鈦合金在 V2500 發(fā)動機中的應(yīng)用 [J]. 科技資訊,2021 (8):46-49.

[2] 高濤。航空發(fā)動機用鈦合金高周 / 超高周疲勞性能及損傷機理研究 [D]. 西安:西北工業(yè)大學(xué),2021:125-126.

[3] 王金龍���,高斯博,楊宇星,等�。航空發(fā)動機用鈦合金 TC17 疲勞失效研究 [J]. 哈爾濱工程大學(xué)學(xué)報�����,2021 (8):1203-1208.[4] Li C W, Miao Z, Yang B Y, et al. Study on foreign object damage law of titanium alloy blade of an aero-engine impacted by sandstone[J]. Strength of Materials, 2022(2):54.

[5] 田凱,帥仕祥,羅學(xué)昆�,等��。激光沖擊 / 機械噴丸復(fù)合強化對 TC4 鈦合金外物損傷疲勞性能的影響 [J]. 航空材料學(xué)報,2023 (4):94-101.

(注,原文標題:航空發(fā)動機鈦鋁合金低壓渦輪葉片失效分析)

相關(guān)鏈接